|

|

РГВА Фонд 31811 Опись 2 Дело 960 лист 243

№ 5648с 7-му Главному Управлению НКОМ г. Москва – Центр Приложение: упомянутое на 5-ти листах в 1-м экз. Начальник Производственно-Технического Отдела [Мариупольского завода им. Ильича] подпись 3 экз.исп. Перепелица На документе помета: «т. Бурцеву. Тщательно проверьте и подготовьте на утверждение. подпись С.А. Афонина 21/XI»

РГВА Фонд 31811 Опись 2 Дело 960 листы 244 – 249

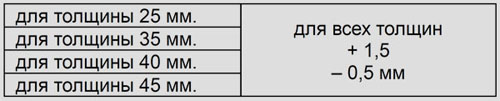

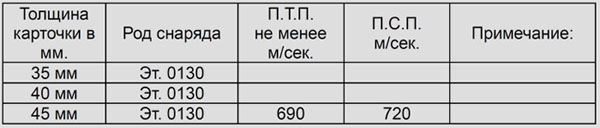

на изготовление и приемку брони для двух опытных машин А-34 Сартана Завод им. Ильича 28 октября 1939 г. на изготовление и приемку брони для 2-х опытных машин А-34. 1. ОБЩЕЕ ПОЛОЖЕНИЕ. Настоящие временные технические условия применяются при изготовлении и приемке двух комплектов бронедеталей опытной машины А-34 и распространяются на броню толщиной от 25 мм до 45 мм включительно, изготавливаемую из стали марки «Х-3». Все остальные толщины брони изготавливаются для указанных двух комплектов опытной машины А-34 толщиной от 9 до 15 мм включительно из стали марки «МИЗ», и приемка их производится по техническим условиям АБТУ РККА на 1939 год. 2. МАРКА СТАЛИ. Бронедетали толщиной 25, 35, 40 и 45 мм изготавливаются из стали марки «Х-3», химанализ которой должен быть следующий: C – 0,22–0,27 Mn – 1,1–1,5 Si – 1,0–1,4 Cr – 0,75–1,1 Ni – 1,0–1,5 Mo – 0,25 (остаточный) S – ≤ 0,02 P – ≤ 0,025 Сталь марки «Х-3» выплавляется по инструкции на выплавку «Дуплекс-процессом» в основных печах, утвержденной Главным инженером завода. 3. КОНТРОЛЬ ЛИСТОВ. Для гарантии качества внутреннего строения стали, от каждого прокатанного листа отрезается не менее 25% усадочной части и 5% от донной части. Первая термическая обработка (первая закалка и высокий отпуск) производится на листах с отрезанными усадочными и донными концами. На каждом листе, прошедшем первую термическую обработку, при раскрое деталей должны быть предусмотрены: а) Карточка для полигонного испытания с усадочного конца листа. На основании изломов Военпреду предоставляется право отобрать по худшим видам излома карточку с донной части листа. б) Пробы на излом размером 200-250 х 70-80 мм с усадочного и донного концов. Два разрывных и два ударных образца с усадочного и донного концов изготавливаются поперечными из проб на излом, после фиксирования результатов излома. На пробах, отобранных для излома, должна быть набита маркировка в соответствии с листом, и указано с какого конца взята проба, с усадочного или донного. Порядок маркировки следующий: 1. Номер плавки. 2. Номер слитка. 3. У или Д (усадочный или донный конец). Все пробы перед вырезкой должны быть заклеймены ОТК. Поломка проб производится в присутствии Военпреда АБТУ РККА. Определение годности каждого листа по виду излома производится технологом цеха, представителем ОТК и Военпредом. Твердость листов, прошедших первую термическую обработку определяется на пробах, и должна быть не менее 3,7 по Бринеллю при испытании шариком Ø10 мм и давлении 3000 кгр. Механические испытания двух разрывных и двух ударных образцов от усадочного и донного концов производятся факультативно для накопления опыта. Одна пара образцов (один ударный и один разрывной) испытывается после первой термической обработки, а вторая пара – после второй закалки и отпуска. 4. ПОЛИГОННЫЕ ИСПЫТАНИЯ. От каждого листа с усадочного конца, в случаях предусмотренных п. а § 3 также и с донной части вырезается карточка для полигонного испытания, размеры которой должны быть не менее 800 х 800 мм. Карточка должна быть вырезана вместе с пробами для излома и определения твердости и вида излома после второй закалки. Количество проб должно быть 3 – 4-х кратное на случай переработки карточки. После поломки проб, зафиксирования характера излома, проверки твердости по сечению на пробах – производится оценка металла, и если результаты признаны положительными, карточка подвергается полигонному испытанию. Предъявление карточек производится цехом, и допуск к полигонному испытанию разрешается ОТК и Военпредом АБТУ РККА. Твердость после второй закалки для всех толщин (25 мм, 35 мм, 40 мм, 45 мм) должна быть в пределах: 2,9 – 3,3 Разброс твердостей по сечению допускается в пределах 0,1 при 3-х замерах. Толщина карточек для полигонного испытания, а ровно и листов, устанавливается со следующим допуском:  Предъявляемые для полигонного испытания карточки должны быть выправлены с допуском 5 мм, тщательно очищены от грязи и масла, замаркированы и заклеймены ОТК. Полигонное испытание карточек производится при следующих условиях:  ПРИМЕЧАНИЕ: П.Т.П. и П.С.П. на карточке закрепляется двумя выстрелами, причем зачитываются попадания, отстоящие друг от друга или от кромки не ближе чем на 3 калибра, считая от кромки пробоины. При снарядном обстреле на пробитие, кондиционным поражением считается пробоина любой формы, не превышающая 1,5 калибра, при этом не допускаются отколы тыльной стороны, превышающие 3 калибра. ПСП считается минимальная скорость, при которой получается пробоина не меньше калибра, или снаряд застрял по поясковую часть. Некондиционные поражения, вызванные попаданием на расстоянии до 3-х калибров до зоны непосредственного воздействия предыдущего попадания – не засчитываются. В этом случае выстрел повторяется. При испытании снарядом на тыльную прочность, кондиционным поражением считается всякое поражение, не нарушающее тыльную прочность или образующее в местах выпучины мелкие сединки. При испытании двух карточек (от усадочного и от донного концов) по результатам обстрела Военпреду предоставляется право решения вопроса о допуске плиты в производство от которой взяты карточки. 5. ПРИЕМКА ДЕТАЛЕЙ. На всех броневых деталях в процессе механической обработки предусматривается оставление проб размером 80 х 160 мм, места соединения которых с деталями надсверливаются, и после второй закалки вырезаются огнем по перемычкам надсверленных отверстий. Вырезанные после второй закалки пробы (прошедшие термическую обработку вместе с деталями) подвергаются поломке, и по качеству излома производится суждение о годности деталей. Испытание на твердость по сечению определяются на пробах после фиксации результатов качества излома. Количество проб на деталях, расположенных в нескольких местах, должно быть от 2-х до 4-х, на случай термической переработки. Все пробы клеймятся маркировкой, одноименной с деталями, на которых набивается следующая маркировка: № плавки № слитка № деталей На пробах, ровно как и на деталях, набивается клеймо ОТК перед второй закалкой. К качеству излома предъявляются следующие требования: излом должен быть волокнистый. Допускается сухое волокно с отдельными кристаллическими блестками. Твердость после второй закалки должна быть в пределах 2,9 – 3,3 по Бринеллю. Разброс твердостей по сечению допускается в пределах 0,1. В случае не получения требуемого излома – деталь идет на термическую переработку. Количество переработок допускается до 3-х раз. При получении качественного излома и твердости, деталь признается годной и поступает на приемку по размерам. Допуски на кривизну деталей и на размеры, указанные на чертежах – принимаются заводом ориентировочно и подлежат уточнению в процессе производства совместно с представителем завода 183. Зашлифовка на деталях, как правило, производится по кромкам после огневой порезки. Механически обработанные кромки шлифовке не подвергаются. Вопрос о приемке деталей с обнаруженными на кромках расслоями и местными поверхностными дефектами решается цехом совместно с ОТК и Военпредом АБТУ РККА. Все детали должны быть после правки и шлифовки тщательно очищены от грязи и масла и не иметь заусенцев по кромкам и вырезам. Маркировка на деталях наносится в местах, указанных на чертежах. Каждая деталь должна иметь после второй закалки клеймо ОТК, которое набивается рядом с маркировкой. Клеймо Военпреда ставится там же. Место маркировки, клейма ОТК, Военпреда и приемка завода 183 – обводится краской и при сборке не должны перекрываться. Приемка деталей по размерам проходит обычным порядком по инструкциям: ОТК завода, приемка завода 183, Военная приемка АБТУ РККА. На каждый лист брони завод представляет Военпреду паспорт, в котором фиксируются все замечания, и конечные результаты, от выплавки стали и до сдачи деталей включительно, вырезанных из этого листа. Форма паспорта прилагается к настоящим техническим условиям. ГЛАВНЫЙ ИНЖЕНЕР ЗАВОДА ИМ. ИЛЬИЧА (Ниценко В.С.) С подлинника верно: подпись. |

|

© Макаров А.Ю., Желтов И.Г., 2017

При любом использовании размещенных на данном сайте документов - обязательно указывать архивные реквизиты: архив, фонд, опись, дело, лист. При любом использовании размещенного на данном сайте авторского текста - обязательно указывать имя автора и ссылку на сайт "Т-34 Информ" Защищено законом по авторским правам. Наша почта: email@t34inform.ru |