|

|

РГВА Фонд 31811 Опись 3 Дело 2064 Лист 1а - 3

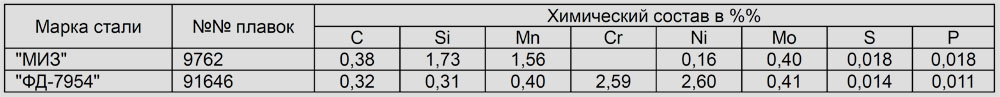

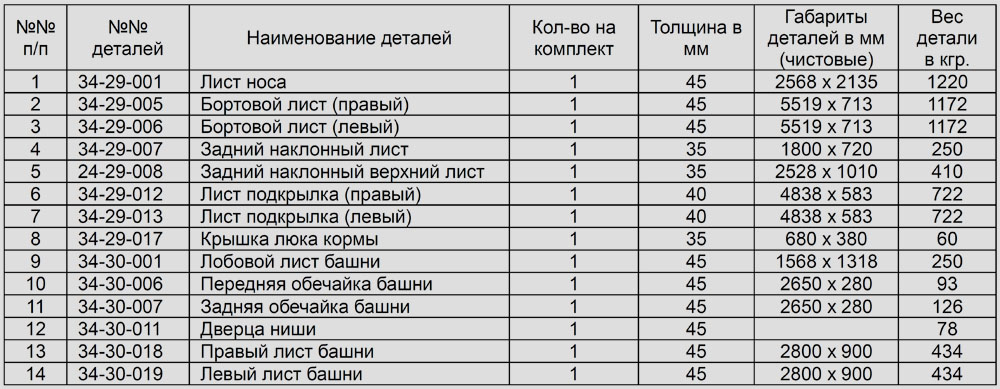

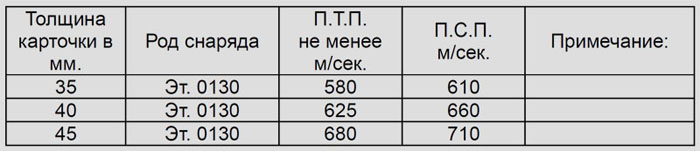

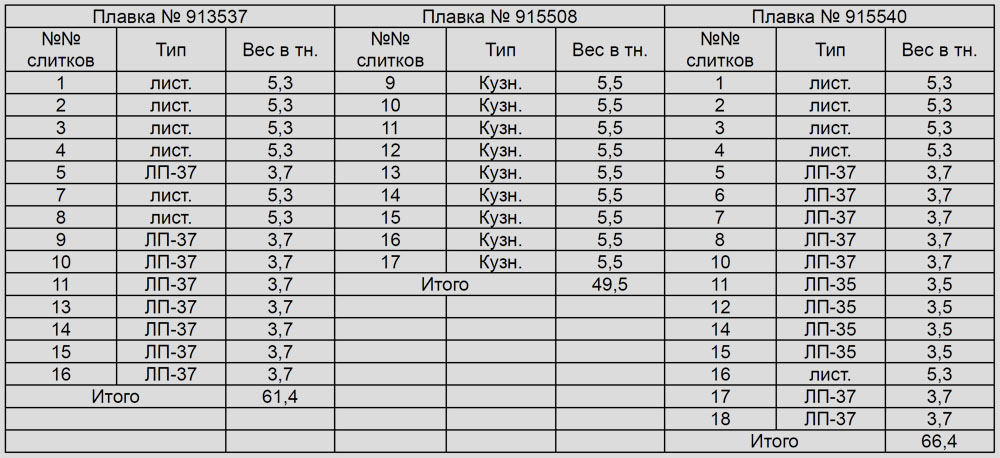

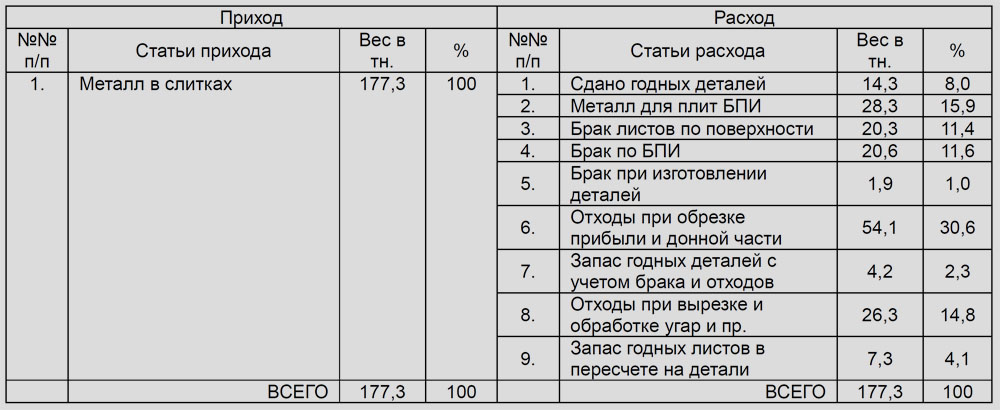

ЗАВОД им. ИЛЬИЧА ИССЛЕД. ЛАБ. 1940 г. ОГЛАВЛЕНИЕ 1. Предисловие – 2. Введение – 1 3. Часть 1-я: Изготовление и испытание опытных плит толщиной 25, 30, 35, 40, 45 и 50 мм из стали "МЗ-2" – 4 4. Раздел I-й: Выплавка и разливка стали – 5 5. Раздел II-й: Прокатка опытных плавок и вырезка плит – 13 6. Раздел III-й: Определение критических точек и механических свойств стали "МЗ-2" – 19 7. Раздел IV-й: Термическая обработка опытных плит – 27 8. Раздел V-й: Полигонные испытания опытных плит и анализ их результатов – 29 9. Значения ПТП и ПСП при испытании плит по нормали – 30 10. Сопротивляемость брони толщиной 35, 40 и 45 мм обстрелу по нормали и под углом 30˚ от нормали снарядом эт. 0130, 2-03319, 0129 и черт. 2-01991 – 35 11. Срабатываемость снаряда эт. 0130 при обстреле по нормали 35 – 45 мм плит – 44 12. Влияние технологии выплавки на качество металла – 48 13. Влияние химсостава стали на бронестойкость – 54 14. Влияние типа слитка на бронестойкость – 60 15. Влияние температуры конца прокатки на бронестойкость – 64 16. Влияние переработки плит на бронестойкость – 64 17. Часть 2-я: Изготовление и испытание опытных плит толщиной 45 мм из стали "МИЗ" и "ФД-7954" – 68 18. Часть 3-я: Изготовление деталей для двух опытных машин А-34 – 75 19. Выбор марки стали для изготовления деталей машины А-34 и основные положения ТУ – 77 20. Подготовка материала для изготовления деталей – 79 Технология изготовления основных деталей – 89 21. Брак по переделам и расход металла при изготовлении деталей – 93 22. Вопросы экономии выплавки стали – 96 23. Выводы – 102 24. Основные положения технологической инструкции – 106 Разработка новой марки стали для танковой брони толщиной 25 – 50 мм возникла в связи с необходимостью обеспечить надежным бронированием новый тип мощной бронемашины А-34. Первый этап работы, результаты которой изложены в настоящем отчете, показывает, что поставленная задача силами коллектива работников Исследовательской Лаборатории при участии работников цехов завода решена успешно и оправдала материальные затраты и напряженную работу участников. Основные выводы по законченной работе сводятся к следующим: 1) Разработана новая марка стали для танковой брони толщиной 25, 30, 35, 40, 45 и 50 мм, позволяющая использовать молибден и, в значительной части никель из отходов спецпроизводства. Новая марка стали получила название "МЗ-2" (Мариупольский завод – вторая). 2) Броня из стали "МЗ-2" при твердостях 2,9 – 3,2 по Бринеллю обладает высокой бронестойкостью при обстреле снарядами калибра 37 и 45 мм и достаточной вязкостью, обеспечивающей отсутствие трещин и расколов. 3) Разработан технологический процесс производства брони из стали "МЗ-2" по всему циклу, начиная выплавкой стали и кончая сдачей детали. 4) Обеспечено изготовление и сдача двух комплектов деталей опытной машины А-34 и приобретен некоторый опыт для выполнения массового заказа по машине А-34. Работа по изысканию новой марки и разработка технологии ее изготовления проводилась бригадой Исследовательской Лаборатории в составе инженеров Шмидта Н.В., Капырина Г.И., Эрлих М.Я. – техников – Редкской М.И., Сагайдак А.Ф. при участии инж. Потихоновой Р.Х. Большую помощь при проведении работы в части разработки тактико-технических требований программы полигонных испытаний и их проведения, а так же в части ряда ценных практических указаний – оказал Ст. ВОЕНПРЕД АБТУ РККА Военинженер II ранга т. ЗУХЕР Г.И. и работники цехов №№ 5, 9 и 54. ГЛАВНЫЙ ИНЖЕНЕР ЗАВОДА подпись (НИЦЕНКО В.С.) 13/1 – 40 г.В конце 1937 года Зав. Им. Ильича начал опытные работы по разработке марки стали для танковой брони, допускающей при выплавке применение повышенного количества отходов, содержащих никель и молибден (обрезки стали "МИЗ" и "ХНМ"). Опыты имели целью выработать марку (или марки) стали более высоких броневых свойств, чем имеющиеся в нашем производстве, и рационально использовать большие запасы неизбежных при изготовлении корабельной и танковой брони отходов с никелем и молибденом. На первой стадии работ было проведено исследование основных свойств марки стали, химсостав которой был предложен инж. ЧИЖИКОВЫМ Д.И.: углерода 0,30 – 0,35, кремния 1,10 – 1,30, марганца 1,10 – 1,40, хрома 0,80 – 1,10, никеля 1,10 – 1,20, молибдена 0,20 – 0,30, серы и фосфора не более 0,03 в отдельности. Сталь предложенного состава имела в своей основе состав стали "Х1", облагороженный никелем и молибденом за счет применения при выплавке отходов стали "МИЗ" и "ХНМ", и получила название "Х3". Выплавка стали производилась дуплекс-процессом в 60 тн. основных мартеновских печах цеха № 9. Применение дуплекс-процесса при выплавке стали обосновывалось необходимостью обеспечить максимально возможное использование отходов спецпроизводства, и созданием благоприятных условий для очищения стали от твердых и газовых неметаллических включений, в частности окислов хрома, неизбежных при переплавке хромосодержащих отходов. В результате проведенных в 1938 г. исследований стали "Х3" было установлено следующее: 1) механические свойства стали в состоянии закалки и низкого отпуска (твердость 2,8 по диаметру лунки Бринелля) вполне удовлетворительные – временное сопротивление 166 кг/мм², удлинение 11,5%, сжатие 57% и ударная работа 9 кгм/см². 2) Пулестойкость в гомогенном состоянии на карточках толщиной 6, 10, 13, 15 и 20 мм – в соответствии с ТУ на 1938 г. 3) Пулестойкость в цементированном состоянии на карточках толщиной 10, 13 и 15 мм – вполне удовлетворительная и примерно одинаковая с пулестойкостью стали "ЦМ". 4) Снарядная стойкость плит толщиной 50 мм неудовлетворительная (отколы, хрупкие поражения). 5) Технологические свойства стали удовлетворительные (хорошая прокаливаемость, незначительное коробление, легкость правки, возможность полной закалки и т.п.). В 1938 – 39 гг. из этой стали были изготовлены два комплекта носовых узлов машины А-7 (гомогенные) и три комплекта навесных цементированных деталей для той же машины. Проделанная работа показала, что сталь "Х3" является удовлетворительной для гомогенной и цементированной брони толщиной до 20 мм. В 1939 г., в связи с проведением работ по изысканию марки стали для танковой брони толщиной 20 – 50 мм, сталь "Х3" была также проверена испытанием плит толщиной 30, 35, 40, 45 и 50 мм и показала неудовлетворительные результаты (расколы и отколы). В процессе опытных работ исследовательской лаборатории завода был разработан новый состав стали, обеспечивающий высокую бронестойкость. При разработке химсостава стали лабораторией были положены в основу следующие принципы: 1) Получение высокой бронестойкости против 45 мм снаряда эт. 0130 и эт. 2-01991 и 37 мм снаряда эт. 0129 при обстреле по нормали и под углами путем изготовления брони высокой твердости (2,9 – 3,3 по Бринеллю). 2) Получение брони высокой твердости в сочетании с достаточной вязкостью, обеспечивающей отсутствие хрупких поражений (некондиционные отколы и расколы) при испытании на сквозное пробитие указанными типами снарядов. Оказалось, что удовлетворение этих условий может быть достигнуто соответствующим режимом термической обработки (см. ниже), и при принятом режиме термообработки, главным образом, наиболее рациональным химическим составом стали. Причем решающим при прочих равных условиях, является химсостав стали по углероду и никелю. Содержание кремния также оказывает известное влияние. Состав новой стали следующий: углерода 0,22 – 0,27, кремния 1,10 – 1,40, марганца 1,20 – 1,50, хрома 0,70 – 1,00, никеля 1,2 – 1,55, молибдена 0,15 – 0,25, серы и фосфора не более 0,02 в отдельности. Сталь этого химсостава предложено именовать "МЗ-2" (Мариупольский завод – вторая). В настоящем отчете изложены результаты экспериментальных работ по выработке марки стали "МЗ-2", описана рекомендуемая технология ее производства, приведены для сравнения данные о бронестойкости плит "МИЗ" и "ХНМ", даны сведения о производстве двух комплектов деталей машины А-34, изготовленных из стали "МЗ-2". РГВА Фонд 31811 Опись 3 Дело 2064 Лист 68 – 69 ИЗГОТОВЛЕНИЕ И ИСПЫТАНИЕ ОПЫТНЫХ ПЛИТ ТОЛЩИНОЙ 45 мм ИЗ СТАЛИ "МИЗ" И "ФД-7954" ПОДГОТОВКА ПЛИТ ДЛЯ ИСПЫТАНИЯ Вполне удовлетворительные в целом результаты полигонных испытаний плит из стали марки "МЗ-2" естественно вызвали необходимость получить некоторые материалы для их сравнения с бронестойкостью сталей уже освоенных в производстве завода и известных в применении для целей бронирования, правда, на других толщинах. Эта необходимость усилилась еще получением на заводе задания на срочное изготовление двух опытных машин А-34, для выполнения которого нужно было составить ТУ, указав марку стали и условия ее приемки по переделам производства. Этого же требовала возможность серийного производства машины А-34 в ближайшее время. В связи с этими обстоятельствами было решено изготовить и испытать несколько плит из сталей "МИЗ" и "ФД-7954". Толщина плиты была выбрана в 45 мм (основная толщина деталей машины А-34). Для указанных выше целей были использованы плавки следующего химсостава:  РГВА Фонд 31811 Опись 3 Дело 2064 Лист 74 – 78 1) Бронестойкость 45 мм плит из стали "МИЗ" и "ФД-7954" при условии отсутствия хрупкости ниже, чем для плит из стали "МЗ-2" в среднем на 35 м/сек для стали "ФД-7954", и на 70 м/сек для стали "МИЗ". 2) Помимо этого, указанная выше бронестойкость стали "МИЗ" обеспечивается, как правило, только применением прерывистой закалки, что совершенно неприемлемо при термообработке деталей больших габаритов и веса, ввиду трудностей обеспечить однородность свойств изделия. 3) Опытный обстрел плит из стали "ФД-7954" подтвердил выводы Госкомиссии по работам Ижорского завода о возможности применения этой стали только в высокоотпущенном состоянии (при твердости 3,4 – 3,6), что для гомогенной брони толщиной 30 – 50 мм не обеспечивает максимальной бронестойкости. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ДЛЯ ДВУХ МАШИН А-34. ВВЕДЕНИЕ. В ОКТЯБРЕ 1939 г. заводом был получен заказ на изготовление деталей для 2-х опытных машин А-34. Согласно присланных заводом № 183 чертежей, наиболее ответственные детали корпуса и башни изготовляются из брони толщиной 35 мм, 40 мм и 45 мм. Детали отличаются большими габаритами, многие из них требуют для изготовления гибки и штамповки, большинство имеют по кромкам сложные фаски. Ниже в таблице приводится спецификация деталей толщиной 35, 40 и 45 мм. Спецификация основных деталей машины А-34.  По конфигурации детали могут быть разбиты на следующие группы: 1. Плоские детали, 2. Гнутые детали и 3. Штампованные детали. 1. Наиболее трудоемкие детали первой группы – это бортовой лист (детали 34-29-005 и 34-29-006) размером около 5500 х 720 х 45 мм и лист подкрылка (детали 34-29-012 и 34-29-013) размером около 4900 х 600 х 40 мм, имеющие весьма сложную механическую обработку фасок при больших габаритах. Остальные детали этой группы (34-29-007, 34-29-008, 34-29-017 и 34-30-011) имеют меньший габарит и являются сравнительно менее сложным по изготовлению. Ко второй группе деталей относится лобовой лист башни (деталь 34-30-001) размером 2000 х 1860 х 45 мм и передняя и задняя обечайки башни (детали 34-30-006 и 34-30-007) размерами 2650 х 280 х 45 мм. Лобовой лист башни загибается на расстоянии 860 мм под радиусом 270 мм. Радиус загиба обечаек для передней равен 1595 мм и задней 1546 мм. К третьей группе относятся лист носа (деталь 34-29-001) размером 2750 х 2500 х 45 мм – деталь, загибающаяся на штампах на угол 60°. Правый и левый листы башни (детали 34-30-018 и 34-30-019) размерами 2800 х 900 х 45 по своей форме являются деталями комбинированными, т.к. загибаются под радиусом 515 мм на протяжении 2180 мм и штампуются с одного конца под угол 30° в конических штампах с радиусом вершины равным 124 мм и основания 402 мм. Механическая обработка деталей толщиной 35, 40 и 45 мм машины А-34, а также штамповка, загибка и правка в условиях завода является чрезвычайно трудной задачей, т.к. оборудование механических цехов и прессовое хозяйство совершенно не приспособлено к таким большим габаритам и сложным конфигурациям деталей. Не менее трудным является также осуществление термической обработки деталей, требующих кроме соответствующих габаритов печи, наличие специального закалочного оборудовании. ВЫБОР МАРКИ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИНЫ А-34 И ОСНОВНЫЕ ПОЛОЖЕНИЯ ВРЕМЕННЫХ Т.У. В связи с выполнением заказа по опытной машине А-34 стал вопрос о марке стали для изготовления наиболее ответственных деталей корпуса и башни толщиной 35, 40 и 45 мм, так как в валовом производстве танковой брони на заводе эти толщины не применялись. Как известно, стали марки "МИЗ", состоящая на вооружении РККА, применяется для танковой брони толщиной от 5 мм до 20 мм, в толщинах же 30, 40 и 45 мм эта марка изучена мало. В связи с этим, Исследовательской лабораторией завода на основании проводившейся работы по изысканию стали для толстой танковой брони была предложена разработанная марка стали следующего химсостава: С – 0,22–0,27; Мп – 1,2–1,5; Si – 1,2–1,45; Сч – 0,70–1,0; Ni – 1,0–1,5; Мо – остаточный (0,15–0,25); S – до 0,015; Р – до 0,020. Полный отчет о работе по изучению этой марки приведен в первой части отчета. Для сравнения противоснарядной стойкости предложенной марки стали с применяющимися в валовом спецпроизводстве сталями "МИЗ" и "ХНМ", была дополнительно проведена работа по определению противоснарядной стойкости этих марок на толщине 45 мм, результаты которой изложены во второй части отчета. Результаты испытаний показали, что плиты марок "МИЗ" и "ХНМ" по пределам тыльной прочности и сквозного пробития, а также по характеру поражений (отколы, трещины и т.д.) заметно уступают марке предложенного состава. Учитывая опытные испытания и данные Ижорского завода (отчет Госкомиссии) для изготовления деталей машины А-34 толщиной 35 – 45 мм была выбрана, с согласия Ст. Военпреда АБТУ РККА тов. ЗУХЕРА Г.И., сталь марки МЗ-2. Все детали толщиной 20 и менее мм было решено временно, до принятия марки "МЗ-2" на вооружение, изготовлять из стали "МИЗ" по действующим Т.У. Основные положения временных Т.У. на изготовление и приемку брони толщиной 35, 40 и 45 мм для опытной машины А-34, принятых заводом совместно с военпредом АБТУ РККА, и утвержденные Нач. 7-го Гл. Упр. НКСП и Нач. АБТУ РККА – представляются в следующем виде: 1. Бронедетали толщиной 25, 35, 40 и 45 мм изготавливаются из стали следующего состава: C – 0,22–0,27; Mn – 1,1–1,5; Si – 1,0–1,4; Cr – 0,75–1,1; Ni – 1,0–1,5; Mo – до 0,20 (остаточный); S – до 0,02; P – до 0,025. Сталь выплавляется дуплекс-процессом в 2-х основных печах по разработанной Исследовательской Лабораторией и утвержденной Главным инженером завода инструкции. 2. Для гарантии качества внутреннего строения стали, от каждого прокатанного листа отрезается не менее 25% усадочной части и 5% от донной части. 3. На каждом листе при раскрое деталей должны быть предусмотрены: а) карточка для полигонного испытания с усадочного конца. На основании изломов Военпреду предоставляется право отобрать по худшим видам излома карточку с донной части листа. б) Пробы на излом с усадочного и донного концов. Два разрывных и два ударных образца с усадочного и донного концов изготавливаются поперечными из проб на излом, после фиксирования результатов излома. Механические испытания двух разрывных и двух ударных образцов от усадочного и донного концов производятся факультативно для накопления опыта. Одна пара образцов (один разрывной и один ударный) испытывается после первой термической обработки, а вторая пара – после второй закалки и низкого отпуска. 4. Полигонные испытания: а) от каждого листа с усадочного конца, в случаях предусмотренных пунктом № 3 также и с донной части вырезается карточка для полигонного испытания. б) Карточка должна быть вырезана вместе с пробами для излома и определения твердости и вида излома после второй закалки. Количество проб должно быть 2 – 3-х кратное на случай переработки карточки. После поломки проб, зафиксирования характера излома, проверки твердости по сечению на пробах – производится оценка металла, и если результаты признаны положительными, карточка подвергается полигонному испытанию. в) Твердость после второй закалки для всех толщин должна быть в пределах: 2,9 – 3,3. Разброс твердостей по сечению допускается в пределах 0,1 при 3-х замерах. г) Допуска на толщину карточек, а равно и листов устанавливаются для всех толщин + 1,5 мм и – 0,5 мм. д) Результаты полигонных испытаний карточек должны удовлетворять следующим условиям:  ПРИМЕЧАНИЕ: 1) ПТП и ПСП на карточке закрепляется двумя выстрелами, причем зачитываются попадания, отстоящие друг от друга или от кромки не ближе чем на 3 калибра, считая от кромки пробоины. 2) При получении ПСП ниже указанного предела определение годности плиты производится по результатам испытаний на ПТП. 5. Приемка деталей а) На всех броневых деталях в процессе механической обработки предусматривается оставление проб размером 80 х 100 мм, места соединения которых с деталями надсверливаются, и после второй закалки вырезаются огнем по перемычкам надсверленных отверстий. б) Вырезанные после второй закалки пробы (прошедшие термическую обработку вместе с деталями) подвергаются поломке, и по качеству излома производится суждение о годности деталей. в) Количество проб на деталях, расположенных в нескольких местах, должно быть 2-хкратным на случай термической переработки. г) На каждый лист брони завод представляет Военпреду паспорт, в котором фиксируются все замечания и конечные результаты, от выплавки стали до сдачи детали включительно, вырезанных из этого листа. РГВА Фонд 31811 Опись 3 Дело 2064 Лист 89 – 95 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ДЕТАЛЕЙ КОРПУСА И БАШНИ МАШИНЫ А-34. Вырезка заготовок для деталей корпуса и башни из улучшенных листов после их приемки спец. ОТК и военпредом АБТУ РККА производилась на автомате типа УСМ в цехе № 5. Разметка заготовок производилась непосредственно по чертежам, так как изготовление копиров соответствующих габаритов и конфигураций потребовало бы большой затраты времени, что было несовместимо со сроками выполнения заказа. При разметке заготовок, на каждой из них, в соответствии с требованиями Временных Техусловий, предусматривалось от двух до четырех проб (в зависимости от габарита детали) для контроля качества излома после окончательной термической обработки деталей. Все заготовки, за исключением заготовок, предназначенных для штамповки и загибки в горячем состоянии, после вырезки подвергались высокому отпуску при т-ре 670 – 680° в течении 6 – 8 часов с охлаждением на воздухе. В связи с жесткими допусками на механическую обработку, заготовки деталей после отпуска кромок подвергались тщательной правке на 3000 тн. прессе цеха № 8 (толщина 40 мм и 45 мм) и на вальцах цеха № 5 (толщина 35 мм). По условиям штамповки, штамп должен был проектироваться и устанавливаться таким образом, чтобы биссектриса угла была либо перпендикулярна к нижнему архитраву пресса, либо находилась под незначительным углом к нормали. В этом случае суммарная высота пуансона и матрицы равнялась бы 2500 мм. Но так как предельная высота подъема пресса не позволяла установить штамп такого габарита, общая высота штампа была сокращена до 2100 мм за счет смещения биссектрисы угла штампа по отношению к нормали. При вырезке заготовки, учитывая трудность штамповки, были даны увеличенные припуски, и заготовка получила размер 2700 х 2500 х 45 мм. В результате этого, в процессе штамповки большая плоскость детали, упираясь концом в верхний архитрав пресса, загибалась, что усложняло правку детали, кроме того, увеличенный габарит затруднял центровку заготовки в штампе. Штамповка заготовки производилась в горячем состоянии после нагрева до т-ры 1000 – 1050° в печах с выдвижной подиной цеха № 8. В штампы заготовка задавалась на катках, установленных на матрице. Вследствие неудовлетворительной обработки поверхности матрицы, при штамповке деталь плохо выполнялась по радиусу 110 мм. Зазор кривизны доходил до 4 мм. Кроме того, благодаря неправильной установки матрицы в прессе штамповки получилось заклинивание метала, что не давало возможности правильно отштамповать деталь. Таким образом, детали имели после штамповки значительные отклонения в размерах при проверке по сегменту, и нуждались в дополнительной правке. Окончательная доправка детали в штампах проводилась в холодном состоянии после обрезки припусков и высокого отпуска. Из четырех отштампованных деталей, одна деталь при доправке в холодном состоянии дала трещину длиной 400 мм по вершине угла, что, по-видимому, вызвано малой продолжительностью высокого отпуска данной детали при наличии сильного наклепа. Все остальные детали оказались годными. Изготовление деталей 34-30-018 и 34-30-019 (правый и левый лист башни) в связи с невозможностью подготовки цельных штампов по конусной части проводилось штамповкой на 500 тн. прессе цеха № 5, загибка по радиусу 515 мм проводилась на вальцах. Штамп для конусной части деталей также не отливался целиком, а сваривался по частям. При изготовлении штампа для увеличения прочности приходилось варить двойным швом с увеличенной площадью заварки. Кроме того сама сборка деталей и их пригонка при общей громоздкости штампа, создавали большие трудности при его изготовлении. Весьма трудной была укладка детали под пресс и центровка ее. По своим габаритным размерам нижняя плита матрицы была больше постамента пресса, и при установке штампа, во избежание прогиба концов матрицы, устанавливались специальные подставки. Выдача нагретой заготовки (весом около 800 кг) из печи и задача ее в пресс производились в ручную, так как кран к печи не подходил. Центровка заготовки на матрице была затруднена большими габаритами, следствием чего явились увеличенные припуска штампованной части. Загибка средней части деталей по радиусу 515 мм на угол 30° производилась в конических вальцах с двух кратным нагревом до т-ры 940° – 950°. Сложность этой операции заключалась в том, что при наличии угла наклона валков 15°, для загибки детали на 30° приходилось подстраивать вальцы, давать прокладки, что создавало неудобства в работе и затягивало время загибки. Доправка деталей после предварительной обрезки припусков производилась в нагретом до т-ры 670° – 680° состоянии. Эта операция, ввиду недостаточной мощности вальцев для загибки деталей такой толщины, сопровождалась большими трудностями и затратой времени. Окончательная доправка детали по сегменту производилась в нагретом до т-ры 680° состоянии, после обрезки припусков. Механическая обработка гнутых и штампованных деталей больше всего усложнялась неудобствами установки деталей на станках. Применяемые кустарные приспособления при установке детали необходимо было часто менять в зависимости от положения детали. Вырезку конфигурации после механической обработки особо трудно было осуществить на гнутых и штампованных деталях, ввиду сложности их формы. При вырезки конфигурации приходилось несколько раз менять положение детали, что создавало большие неудобства для резки. Успешное выполнение этих задач не трудно осуществить при наличии нужного габарита печей, закалочных ванн, удобств для достаточно быстрой передачи детали из печи в масло и т.д. Печи цеха № 5 совершенно не приспособлены к закалке деталей таких габаритов как 34-29-005, 34-29-006, 34-29-012, 34-29-013; также не соответствуют по габаритам имеющиеся в цехе № 5 закалочные ванны. В связи с этим термическая обработка деталей осуществлялась с большими трудностями. Нагрев под закалку деталей большого габарита (борта, подкрылки) производился в большой термической печи цеха № 5 с выдвижной подиной, применяющейся для в/отпуска листов валовой продукции. Для этого явилась необходимость в специальной установке масляной ванны для закалки. Укладка деталей на бабурки, расположенные достаточно густо, проверялась уровнем; для быстрого захвата краном, к детали прикреплялись специальные приспособления. Однако, несмотря на это, снятие детали с подины, благодаря высокой температуре, происходило в сложных условиях, и для зацепки детали пришлось ее забрасывать асбестовыми листами. Селитровые ванны для низкого отпуска по своим габаритам не смогли вместить бортовые детали. Применение же печи для проведения низкого отпуска с точки зрения неравномерности температуры и трудности в контроле режима при низких температурах, признано не целесообразным. В силу необходимости низкий отпуск бортовых деталей был проведен в селитровых ваннах с кантовкой концов, что является, конечно, недопустимым при валовом производстве. Для этих целей необходимо иметь селитровые ванны достаточного размера, обеспечивающие отпуск всего борта одновременно. Закаленные бортовые детали правились на вальцах и, несмотря на сравнительно небольшую поводку при закалке, правка была произведена с большой затратой времени, вследствие недостаточной мощности имеющихся правильных вальцев. При нагреве под закалку гнутых и штампованных деталей требовалось для их установке на подине печи изготовить специальные приспособления, предохраняющие детали от провисания. Точная подгонка приспособлений к профилю гнутых и штампованных деталей дала положительный результат в том, что при нагреве под закалку и охлаждении в масле, гнутые и штампованные части деталей получили незначительные изменения формы. Детали с приспособлением задавались в печь краном с помощью блочков; таким же образом производилась их выдача из печи. Снятие детали с приспособления для погружения в масло производилось краном после небольшого подстуживания системы, причем скелет приспособления, изготовленный из толщины 15 мм, быстрее остывал, что обеспечило снятие детали. Низкий отпуск в селитре производился нормально. Правка детали 34-29-001, получавшей в результате закалки поводку большой прямой плоскости, производилась на прессе. В виду наличия на детали тонких перемычек, правка проводилась небольшими давлениями, а с большей затратой времени. Детали 34-30-001, 34-30-018 и 34-30-019 правились на простых и конических вальцах. Вследствие недостаточной мощности вальцев, правка этих деталей производилась очень медленно течении 10 – 12 часов. Контрольные пробы от закаленных деталей отрезались по перемычкам после низкого отпуска в селитре. Пробы ломались на две части, одна из которых затачивалась по сечению для проверки твердости, а другая предъявлялась Военпреду для приемки детали по излому. Температурный режим и условия окончательной термообработки деталей представлены в приложении № 8, из которого следует, что результаты ее полностью отвечают требованиям временных ТУ. 1) Для массового производства целого ряда основных деталей машины А-34 завод в настоящее время не подготовлен. 2) Изготовление деталей для двух опытных машин А-34 из стали "МЗ-2" – во многих случаях производилось полукустарно, с нерационально большими затратами времени и сил, путем приспособления имеющегося оборудования. 3) В условиях отсутствия необходимой мощности оборудования, ряда штампов и приспособлений, в целом производство опытных деталей прошло удовлетворительно. 4) Сталь марки "МЗ-2" принятая для изготовления деталей машины А-34, показала положительные технологические свойства: легкость штамповки и правки при толщинах заготовок и деталей 35 – 45 мм, отсутствие трещин при правке и загибке (в условиях нормальной термообработки), хорошую прокаливаемость, незначительную склонность к короблению при закалке и т.п. БРАК ПО ПЕРЕДЕЛАМ И РАСХОД МЕТАЛЛА ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ МАШИНЫ А-34 Для изготовления двух комплектов деталей машины А-34 был использован, как указывалось выше, металл опытных плавок исследовательской лаборатории. Перечень плавок и слитков с указанием их развеса, взятых для изготовления деталей, приводится в таблице № 35. Перечень плавок и слитков, использованных для деталей А-34.  Всего было пущено в производство 177,3 тн. металла в слитках из расчета изготовления трех комплектов деталей (один запасный). Из этого количества металла после прокатки было забраковано по поверхностным дефектам 5 листов весом (по слитку) 20,3 тн. или 11,5%. Такой же брак даже для слитков, прокатанных без предварительного ремонта, следует признать высоким. Однако этот брак нельзя считать окончательным, т.к. листы с дефектами не подвергались ремонту, после которого значительная их часть, безусловно, могла быть использована полностью или частично для вырезки деталей. По БПИ было окончательно забраковано 7 листов (все из плавки № 915540) общим весом (по слитку) 30,7 тн., что составляет 17,3% к весу всего металла в слитках. Для вырезки деталей оказалось годным 126,3 тн. металла в слитках. Из этого количества было порезано на детали 106,6 тн., а 19,7 тн. (по слитку) остались в запасе в листах. В процессе обработки забракована одна деталь 34-29-001, лопнувшая при правке после штамповки. Деталь эта изготовлена из листа от слитка весом 5,3 тн., что составляет 3,0% от всего металла. Баланс металла при изготовлении указанной выше партии деталей машины А-34 приведен в табл. № 36. Баланс металла при изготовлении опытной партии деталей машины А-34.  Из приведенного в таблице № 36 баланса металла расходный коэффициент по слитку составляет: 177,3 тн. : (14,3 + 4,2 + 7,3) = 6,88 В условиях нормально организованного валового производства коэффициент расхода металла может быть снижен. В частности имеются следующие реальные возможности уменьшить расход металла: 1) За счет ремонта и последующего использования значительной части листов, имеющих после прокатки поверхностные дефекты. 2) За счет проведения БПИ только на одной плите от листа, вместо двух, как это имело место в связи с необходимостью накопить материалы по бронестойкости. 3) За счет уменьшения обрезков при раскрое листов на детали (вдвое регламентированного раскроя). Ориентировочно можно предполагать в валовом производстве следующие нормы брака и расходы металла при изготовлении деталей машины А-34 из стали "МЗ-2": 1) Брак по вине мартена – 4 – 6% 2) Брак по вине прокатки – 2 – 4% 3) Отходы на обрезку прибыли и донной части листа – 32 – 34% 4) Металл для плит БПИ – 9 – 11% 5) Брак по БПИ – 10 – 22% 6) Брак деталей в процессе изготовления – 3 – 4% 7) Отходы при вырезке, механической обработке, угар и т.п. 16 – 17% ПРИМЕЧАНИЕ: 1. Уменьшение расхода металла для плит БПИ (п. 4) объясняется уменьшением количества карточек вдвое по сравнению с испытанным количеством при изготовлении деталей машины А-34. 2. Уменьшение брака по БПИ может быть достигнуто стандартизацией развеса слитка и правильным назначением плавок на толщины, в соответствии с химическим составом и технологией выплавки. Все указанные выше значения брака и отходов взяты в процентах к весу металла в слитках и для каждого передела они должны быть помножены на соответствующий коэффициент расхода металла для этого передела. Таким образом, общий расход металла в слитках на брак, отходы и контроль его качества составят в среднем 82,0%, что дает расходный коэффициент металла в слитках 5,55. Расходный коэффициент годного листа (с учетом отходов на обрезку прибыльного и донного концов и расхода для плит БПИ) составит тогда примерно 3,2 на 1 тн. годной продукции. РГВА Фонд 31811 Опись 3 Дело 2064 Лист 103 – 106 1) Разработана новая марка стали для танковой брони толщ. 25, 30, 35, 40, 45 и 50 мм., обладающая высокими броневыми свойствами при испытании снарядами калибра 37 мм. и 45 мм. по нормали и под углом 30˚. Марке присвоено название "МЗ-2" (Мариупольский Завод – вторая). 2) Установлен оптимальный химсостав стали "МЗ-2": углерода 0,22 – 0,27%, марганца 1,2 – 1,5%, кремния 1,2 – 1,45%, хрома 0,7 – 1,0%, никеля 1,2 – 1,5%, молибдена 0,15 – 0,25%, серы не более 0,015% и фосфора не более 0,020%. 3) Доказана возможность выплавки стали указанного состава с использованием отходов спецпроизводства, что позволяет полностью отказаться от добавок ферромолибдена и ограничиться небольшими добавками никеля. 4) Установлена оптимальная твердость брони толщиной 25 – 50 мм. из стали "МЗ-2" в пределах 2,9 – 3,3 по диаметру отпечатка Бринелля, обеспечивающая высокую бронестойкость при достаточной вязкости металла. 5) Замечено, что бронестойкость плит из листовых слитков (сифонная отливка) по усадочному концу листа в среднем на 2 – 3% выше, чем по донному концу, который более поражен шиферностью. В тоже время усадочные плиты более склонны к отколам. 6) Полученные результаты полигонных испытаний позволяют для валовой продукции установить следующие сдаточные нормы бронестойкости по усадочному концу листа: для толщ. 50 мм. (эт. 0130, нормаль) – ПТП = 715 м/сек.; ПСП = 730 м/сек. для толщ. 45 мм. (эт. 0130, нормаль) – ПТП = 700 м/сек.; ПСП = 720 м/сек. для толщ. 40 мм. (эт. 0130, нормаль) – ПТП = 640 м/сек.; ПСП = 660 м/сек. для толщ. 35 мм. (эт. 0130, нормаль) – ПТП = 600 м/сек.; ПСП = 620 м/сек. для толщ. 30 мм. (эт. 0130, нормаль) – ПТП = 490 м/сек.; ПСП = 510 м/сек. для толщ. 25 мм. (эт. 0129, нормаль) – ПТП = 550 м/сек.; ПСП = 600 м/сек. 7) На основании полученных данных о влиянии на бронестойкость содержания углерода и никеля в стали рекомендуется назначать прокатку слитков в соответствии со следующей таблицей: толщины: 40 – 50 мм. – углерод 0,24 – 0,27%, никель 1,2 – 1,5% толщины: 25 – 40 мм. – углерод 0,22 – 0,24%, никель 1,35 – 1,5% 8) При указанных твердостях плит толщиной 35 – 50 мм. срабатываемость снаряда эт. 0130 обеспечивает вскрытие полости при обстреле по нормали со скоростями, соответствующими ПТП. При скоростях, соответствующих ПСП вскрытие полости надежно обеспечивается на толщине 45 мм., менее надежно на толщ. 40 мм. и не обеспечивается на толщине 35 мм. 9) Броня из стали "МЗ-2" обладает также вполне удовлетворительной бронестойкостью при обстреле по нормали снарядами черт. 2-03319, причем черт. 2-03319 показывает такие же пределы бронестойкости, как и эт. 0130. Во всех случаях обеспечивается хорошая срабатываемость снаряда. В отношении остроголового снаряда (2-01991) плиты "МЗ-2"показали сопротивляемость не ниже плит 55 мм., предъявлявшихся Г.И.З. в 1938 г., но не обеспечивают полной защиты против этого вида снарядов. Данные о стойкости брони "МЗ-2" против снаряда калибра 76 мм. получить не удалось, так как на заводском полигоне нет соответствующего орудия. Безусловно необходимо в ближайшее время организовать испытание 76 мм. снарядом на полигоне Ижорского завода. 10) При обстреле под углом 30˚ от нормали эт. 0130 получены следующие средние значения бронестойкости при отсутствии хрупких поражений и почти полной срабатываемости снаряда: для толщины 45 мм. – ПТП = 752 м/сек. и ПСП = 762 м/сек. для толщины 40 мм. – ПТП = 710 м/сек. и ПСП = 748 м/сек. для толщины 35 мм. – ПТП = 670 м/сек. и ПСП = 700 м/сек. 11) Отмечается, что даже броня толщиной 45 мм. не снимает 37 мм. снаряда эт. 0129при обстреле по нормали со скоростями, близкими к штатным (800 – 820 м/сек.), хотя при этом снаряд срабатывается почти полностью, но получаются сквозные пробоины. 12) Определены механические свойства стали "МЗ-2" в состоянии в/отпуска после 1-й закалки (улучшение) и в состоянии низкого отпуска после второй закалки. В среднем значения характеристик механических свойств стали на поперечных образцах после окончательной термообработки получены следующие: временное сопротивление = 150 – 160 кг/мм², удлинение равно 8 – 11%, сжатие = 37 – 45%, ударная работа = 6 – 8 кгм/см², твердость 2,8 – 2,9. Связи механических свойств с бронестойкостью установить не удалось. Испытание механических свойств в валовом производстве следует проводить для накопления материалов в факультативном порядке. 13) С технической и экономической точек зрения лучшим типом процесса выплавки стали "МЗ-2", обеспечивающим высокое качество брони, является дуплекс-процесс в 2-х основных мартеновских печах с использованием 35 – 50% хромо-никель-молибденовых отходов. ПРИМЕЧАНИЕ: Допустима выплавка этой стали и в одной печи процессом со смесями при условии применения чистых исходным материалов, с использованием минимального количества отходов "ХНМ", причем увеличится расход никеля. В этом случае себестоимость стали в слитках понизится незначительно. 14) Отмечается отрицательное влияние на качество брони (повышение хрупкости при обстреле) угара кремния в процессе легировки стали 75% ферросилицием. Установлены причины и разработаны мероприятия, предупреждающие угар кремния (см. прилагаемую ниже схему технологической инструкции). 15) Наилучшим типом изложницы, обеспечивающим получение достаточно однородного слитка, стандартность условий разливки и маневренность при назначении плавок на толщины, является листовая, уширяющаяся кверху, с утепленной прибыльной надставкой и глухим дном изложница типа ЛП-35 для слитка весом 3500 кг. 16) Прокатка стали "МЗ-2" ничем не отличается от прокатки других сталей специального назначения и может осуществляться по любой технологической схеме (холодный или горячий посад в нагрев под прокатку, прокатка через сляб и проч.). 17) Установлен режим термической обработки стали "МЗ-2"- двойная закалка с низким отпуском (подробнее см. ниже схему технологической инструкции). 18) Сталь разработанного состава и технология ее изготовления и обработки проверены в производстве путем изготовления двух комплектов деталей опытной машины А-34. При этом установлено, что сталь "МЗ-2" даже на толщинах 35 – 45 мм.: а) хорошо штампуется и загибается в горячем состоянии, б) при правке в холодном состоянии не дает трещин, в) обладает незначительной склонностью к короблению при термообработке, г) не вызывает затруднений при сварке и дает небольшую зону отпуска в районе сварного шва (предварительное заключение по опытам завода № 183), д) не вызывает затруднений в механической обработке в высоко отпущенном состоянии, е) обеспечивает достаточно однородные свойства изделий после термообработки в связи с полной закалкой в масле. 19) Разработать детальную методику контроля качества обработки деталей по переделам не удалось, так как сами изделия (детали) на полигоне не испытывались, а по плитам БПИ и изломам оказалось недостаточно материала. 20) Установлено, что для гомогенной танковой брони толщин 25 – 50 мм. применение сталей "МИЗ" и ФД-7954 и "Х3" невозможно, т.к. в высокоотпущенном состоянии они обладают низкой бронестойкостью, а при обработке на твердость 2,8 – 3,2 (прерывистая закалка или закалка с низким отпуском) обладают высокой хрупкостью при обстреле. НАЧ. ИССЛЕДОВАТЕЛЬСКОЙ ЛАБОРАТОРИИ (ШМИДТ Н.В.) подпись № 1 – Главсемь № 2 – НИИ-48 № 3 – АБТУ РККА № 4 – в дело № 16 Исп. Эрлих 9/1-40 г. |

|

© Макаров А.Ю., Желтов И.Г., 2017

При любом использовании размещенных на данном сайте документов - обязательно указывать архивные реквизиты: архив, фонд, опись, дело, лист. При любом использовании размещенного на данном сайте авторского текста - обязательно указывать имя автора и ссылку на сайт "Т-34 Информ" Защищено законом по авторским правам. Наша почта: email@t34inform.ru |