|

|

РГВА Фонд 31811 Опись 2 Дело 1181 лист 118

№ СО2854 АБТУ КА – Москва, Красная площадь, 2-й дом НКО При сем препровождаем Вам отчет № 014 Бюро "540" от 21/V-40 г. по вопросу испытания литых гусеничных лент из ст. Гатфильда на танке А-34. ПРИЛОЖЕНИЕ: Отчет на 8 листах. ДИРЕКТОР ЗАВОДА им. Коминтерна 28/V-40 подпись С.Н. Махонина (МАКСАРЕВ)

Исп. Губкин № 2371 23/V-40 г.

РГВА Фонд 31811 Опись 2 Дело 1181 листы 119 – 126

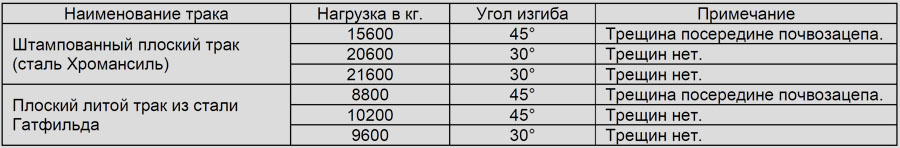

За ГЛ. КОНСТРУКТОР ЗАВОДА подпись Морозова А.А. "СОГЛАСЕН" В.П. АБТУ Бюро "540" от 21/V-40 года. По испытанию литых гусеничных лент из стали Гатфильда на танке "А-34". ОСНОВАНИЕ: Распоряжение директора завода им. Коминтерна от 6/III-40 г. Письмо СТЗ им. Дзержинского за № 0824. Заказ № 354058. Гусеничные ленты собраны из траков закрашенных зеленой краской с тремя штампами ОТК, которые, по мнению завода изготовителя (СТЗ им. Дзержинского), являются лучшими из присланной партии траков. Литые траки гусеничных лент (дет. 34-44-004 и 34-44-005) с шагом 167 мм и шириной 550 мм отличаются от существующих (штампованных, материал сталь хромансиль) тем, что опытные траки отлиты из стали Гатфильда. Литые траки гусеничных лент механической обработке не подвергались. При осмотре траков были обнаружены трещины внутри гребня, от усадки материала при остывании, мелкие раковины у подножия почвозацепов и у проушин на 103 траках из комплекта гус. лент (148 шт.). Из траков с указанными дефектами собраны 2 гусеничные ленты по 74 трака в каждой. Пальцы изготовлены из материала ст. 40СХ Ø18–0.2 мм, L=262–1.5 мм (ставятся по 2 шт. на трак). При сборке обнаружено, что заусенцы от литья на проушинах, в углах пазов для проушин и перекосы траков не позволяют соединить их пальцами, а если и возможно соединить, то не обеспечится относительное проворачивание траков. Заусенцы от литья на проушинах и боковые кромки проушин были сточены на наждачном точиле и только путем индивидуальной подгонки каждого трака в отдельности были собраны гусеничные ленты. Определить пригодность к эксплоатации литых гусеничных лент из стали Гатфильда на танке "Т-34". а) Лабораторные испытания. 1. Произвести динамические испытания на копре (ударом) траков гусеничных лент – 4 трака стального литья (2 плоских и 2 гребневых) и 4 трака штампованных (2 плоских и 2 гребневых) для сравнения. 2. Произвести статическое испытание на разрыв 3 – 4 трака (цепочку) литых и штампованных для сравнения. ПРИМЕЧАНИЕ: В случае невозможности разрыва траков, необходимо составить цепочку из кусков траков по 2–3 проушины и также испытать на разрыв (разрыв обязателен). 3. Произвести статическое испытание траков на изгиб под прессом – 4 трака литых (2 пл. и 2 гр.) и 4 трака штампованных (2 пл. и 2 гр.). 4. Испытать траки на истирание, изготовив образцы из траков и пальцев. 5. Определить твердость по Бринеллю, макро и микроструктуру, вязкость и механические свойства траков штампованных и литых. б) Ходовые испытания. 1. Перед началом испытаний произвести замеры проушин и пальцев 3 – 4 траков. 2. Собрать гусеничные ленты по 74 трака согласно ТУ. 3. Первые 50 км гусеничные ленты подвергнуть испытаниям на твердом грунте (булыжное шоссе, щебенка). 4. Во время испытаний на булыжном шоссе произвести 10 торможений на IV передаче при 1700 – 1800 об/мин. вала мотора. 5. После испытаний на булыжном шоссе гусеничные ленты разобрать и каждый трак осмотреть через лупу, для выявления трещин, и определить разработку проушин и пальцев путем замеров. а) Лабораторные испытания. I. Произведено динамическое испытание траков гусеничных лент на копре (ударом) при весе бабы копра 0,5 тонны при переменной высоте падения. Траки перед испытанием устанавливались на двух опорах с расстоянием между ними = 400 – 450 мм. Траки с гребнем устанавливались гребнем вверх, причем удар бабы воспринимался вершиной гребня. Плоские траки устанавливались беговой дорожкой вверх. Углы изгиба траков после удара замерялись с обоих сторон. Результаты испытаний. 1) Штампованный трак – плоский (из хромансиля) а) Высота падения бабы Н = 2 мт. – трак согнут на угол 10°, следов трещин нет. б) Н = 3,5 мт. – трак лопнул на 2 части по середине при изгибе на угол ~ 25°. 2) Литой трак – плоский (сталь Гатфильда) а) Н = 2 мт. – трак согнут на угле 20 – 30°, следов трещин нет. б) Н = 3,5 мт. – трак согнут на угле 30 – 40°, следов трещин нет. в) Н = 6 мт. – трак согнут на угле 30 – 45°, трещина-разрыв на почвозацепе глубиной 25 мм. 3) Штампованный трак с гребнем (из хромансиля) а) Н = 2 мт. – трак согнут на угле 15°, следов трещин нет. б) Н = 4 мт. – трак согнут на угле 20 – 25°, трещина-разрыв на почвозацепе глубиной 25 мм. в) Н = 6 мт. – трак согнут с одной стороны на угол 60°, трещина-разрыв у гребня, выходящая на плицу с одной стороны на 10 мм, а с другой стороны на 40 мм. 4) Литой трак с гребнем (сталь Гатфильда) а) Н = 2 мт. – трак согнут на угле 30°, трещин нет, смята средняя проушина и вершина гребня. б) Н = 4 мт. – трак согнут на угле 35°, следов трещин нет, смята и погнута вершина гребня. в) Н = 6 мт. – трак согнут на угле 30°, заметное удлинение (вытяжка) почвозацепа, смята средняя проушина и согнута вершина гребня. Данные по испытаниям на копре говорят за то, что литые траки из стали Гатфильда по вязкости лучше, чем штампованные из стали Хромансиль. II. Произведено статическое испытание траков на изгиб под прессом. Траки устанавливались на одну опору по центру. В верхней упорной части были установлены две опоры, расстояние между которыми равно 440 мм. Траки устанавливались на опоры так, что изгиб происходил в сторону почвозацепа – аналогично действию сил на изгиб траков установленных на танке. Испытаниям на изгиб подвергались только плоские траки, т.к. на существующем прессе в лаборатории невозможно было установить гребневые траки. Результаты испытаний: см. в таблице №1  Данная таблица показывает, что литые траки из стали Гатфильда при меньшей нагрузке дают больший угол и при этом дефекты такие же, как и у штампованных траков при большей нагрузке и при меньших углах изгибов. 1. Комплект литых гусеничных лент, собранных из траков ст. Гатфильда был смонтирован на танк А-34 № 311-18-3 и за период с 12/V-40 по 17/V-40г. прошел 417 км, из них: по грунтовой дороге – 195 км, по песчаной дороге – 80 км и по булыжному шоссе – 142 км. Средняя скорость чистого движения за время испытаний была по грунтовой дороге – 22,9 км/час и 37 км/час по булыжному шоссе. 2. За пройденный километраж имело место: сработка заклепок и утеря их на 50%, выход пальцев из проушин (2 случая в начале испытаний, первый на 61 км, второй на 120 км пути). Выход пальцев из проушин объясняется тем, что палец еще не приработался по месту благодаря большим зазорам в отверстиях проушин для пальца (Ø18 +1,0 мм, а палец Ø18 –0,12 мм). Кроме этого производилась 3 раза подтяжка гусеничных лент. 3. Гусеничные ленты из литых траков подвергались специспытаниям на булыжном шоссе, которые заключались в следующем: а) Движение танка по булыжному шоссе на IV передаче при 1700 – 1800 об./мин. коленвала мотора. б) 3 торможения на IV передаче при 1700 – 1800 об./мин. коленвала мотора. в) Движение танка по камням (булыжник). При движении танка по булыжному шоссе на IV передаче при 1700 – 1800 об./мин. коленвала мотора была выдержана скорость 36 – 37 км/час – танк прошел 111 км. Дефектов в пути по гусеничным лентам не обнаружено, за исключением утери шплинтов пальцев. Торможение: 1) При 1600 об./мин. коленвала мотора на IV передаче с разгона 300 – 350 метров было произведено торможение – путь торможения 7 метров, при этом дефектов не обнаружено. 2) Разгон 360 – 400 метров на IV передаче при 1800 об./мин. коленвала мотора произведено торможение – путь торможения 12 метров за время 4 секунды. Дефектов не обнаружено. 3) Разгон 250 – 300 метров на IV передаче при 1800 об./мин. коленвала мотора произведено торможение – путь торможения 12 метров за время 5 секунд. Дефектов не обнаружено. Кроме этого танк двигался по специально подложенным камням на булыжном шоссе, танк прошел через камни – дефектов не обнаружено. 4) После пройденного километража и специспытаний гусеничные ленты были сняты с танка и произведен тщательный осмотр правой гусеничной ленты, при этом было обнаружено отсутствие шплинтов на ~ 50%. Гусеничная лента была разобрана, и каждый трак в отдельности был осмотрен через лупу.  1) Плоские траки трещин от ударов и эксплоатации по булыжному шоссе, а также механических повреждений не имеют.

1) Плоские траки трещин от ударов и эксплоатации по булыжному шоссе, а также механических повреждений не имеют.

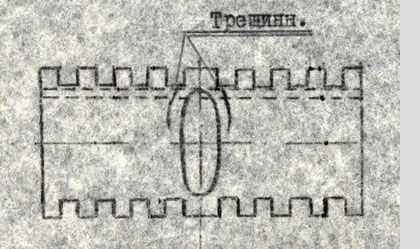

2) Гребневые траки, из количества просмотренных 37 штук, имеют следующие: а) 6 шт. трещин и повреждений не имеют. б) 29 шт. – имеют трещины на беговой дорожке у подножия гребня, со стороны соприкосновения гребня с роликом гусеничного колеса (со стороны почвозацепа), размером от 10 мм до 40 мм. в) 2 шт. – имеют сквозные трещины до середины. Трещины у подножия гребня во всех просмотренных траках имеют один и тот же характер – это значит, что гребневой трак имеет слабое место у подножия гребня, которое необходимо усилить (конструктивный дефект), см. эскиз. Для сравнения были подвергнуты наружному осмотру штампованные траки гусеничных лент, прошедшие 3131 км, при этом была обнаружена только одна трещина размером 15 – 20 мм на 1-м траке у гребня из просмотренных 40 шт. траков. 5. Проведен замер пальцев и проушин литых траков, результаты замеров следующие:  Данная таблица средних износов пальцев и проушин характеризует то, что пальцы литых гусеничных лент срабатываются меньше, чем проушины траков, а пальцы штампованных гусеничных лент срабатываются также как и проушины траков. Большой износ проушин литых траков из ст. Гатфильда против пальцев является недостатком гусеничных лент, т.к. при восстановлении гусеничных лент желательно заменять пальцы, а не траки. ПРИМЕЧАНИЕ: Данные по износу пальцев и проушин как литой гусеничной ленты из ст. Гатфильда, так и штампованной из ст. Хромансиль, нельзя рассматривать как окончательные, т.к. штампованные траки испытывались в зимних условиях, а литые в летних. Проведенные испытания показали, что машина, оборудованная гусеничными лентами из литых траков стали Гатфильда за все время испытания (417 км) остановок и аварий по вине гусеничных лент не имела. Работа литой гусеницы на машине проходила нормально, без заклиниваний, соскакиваний и прочих дефектов, и в основном, была аналогична работе штампованной гусеницы. Результаты сборки и испытаний литой гусеницы выявили необходимость проведения следующих мероприятий: 1 – Устранение литейных пороков траков (трещины и крупные раковины). 2 – Получение более чистых отливок, обеспечивающих нормальное сопряжение траков в проушинах и свободное их относительное проворачивание на пальцах, без индивидуальной подгонки траков, которая имела место при сборке испытываемой гусеницы. 3 – Обеспечение чистоты отверстий проушин траков для лучшей приработки пальцев. 4 – Проведение усиления гребневого трака у подножия гребня для исключения появления трещин в указанных местах. Считаем, что проведенные испытания подтвердили полную возможность применения на маш. "А-34" литой гусеницы из ст. Гатфильда взамен штампованной и с приведением вышеперечисленных мероприятий литая гусеница будет пригодна для эксплоатации на машине "А-34". Литая гусеница, как не требующая механической обработки и дорогостоящего штамповочного оборудования, является нетрудоемкой в изготовлении и экономически выгодной. Что же касается срока службы литой гусеницы, то для дачи окончательного заключения необходимо гусеницу, изготовленную с учетом всех указанных мероприятий, подвергнуть испытаниям на гарантийный километраж в летних условиях. Одновременно считаем необходимым, продолжать испытания первой гусеницы, прошедшей 417 км, до ее окончательного износа, согласно имеющийся программы, для определения влияния выявленных дефектов на работоспособность гусеницы. П. 500 подпись (ГУТНИК) Исп. Губкин № 2371 23/V-40 г. На документе пометы: «… 3. Шероховатость в ушках траков организовать устранение путем шлифовки или отливки. 4. Усилить слабое место гребневого трака. 5. Срочно дать заказ изготовить не меньше 5 компл. 15.6.40 подпись И.Г. Панова» |

|

© Макаров А.Ю., Желтов И.Г., 2017 – 2018

При любом использовании размещенных на данном сайте документов - обязательно указывать архивные реквизиты: архив, фонд, опись, дело, лист. При любом использовании размещенного на данном сайте авторского текста - обязательно указывать имя автора и ссылку на сайт "Т-34 Информ" Защищено законом по авторским правам. Наша почта: email@t34inform.ru |