|

ЦАМО Фонд 38 Опись 11355а Дело 367 Листы 1 – 34

СЕКРЕТНО

Экз. № 1

НАУЧНО-ИСПЫТАТЕЛЬНЫЙ БРОНЕТАНКОВЫЙ ПОЛИГОН ГБТУ КА

«УТВЕРЖДАЮ»

Зам. Начальника НИБТ Полигона

Генерал-Майор Танковых войск (Романов)

подпись инженер-подполковника А.М. Сыча

14 апреля 1944 г.

ОТЧЕТ

"Причины выхода из строя двигателя В-2 раньше гарантийного срока"

Лабораторный отдел

1944 г.

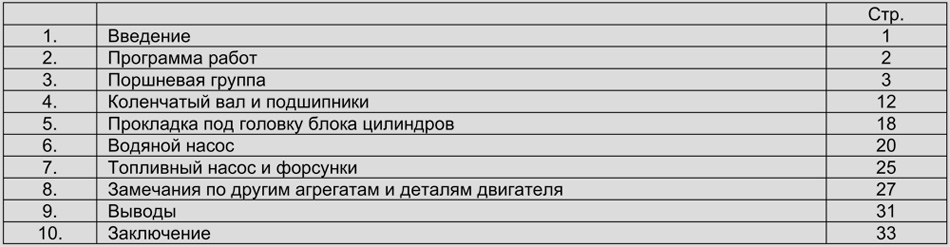

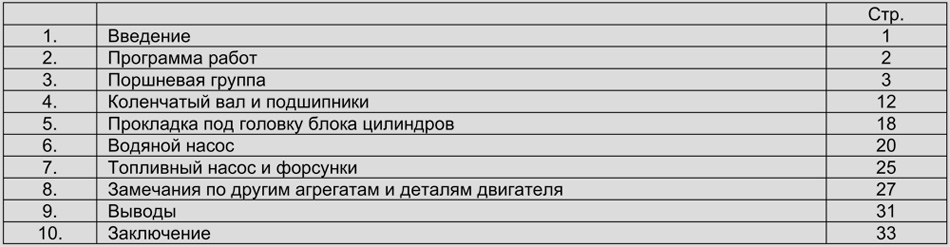

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ.

Изучение причин преждевременного выхода из строя двигателей В-2-34 и В-2К производилось НИБТ Полигоном по тем дефектам двигателей, которые были обнаружены главным образом в процессе гарантийных испытаний танков Т-34 и КВ-1с в 1943 г. Кроме этого были изучены также дефекты этих двигателей, имевшие место во время боевых действий 16-го танкового корпуса в феврале – марте 1943 года.

Выход двигателей В-2-34 и В-2К из строя раньше гарантийного срока объясняется с одной стороны конструктивными недостатками отдельных узлов или вспомогательных агрегатов двигателя, с другой стороны имеют место производственные дефекты, относящиеся или к неправильной технологии обработки деталей или к недостаточному техническому контролю за изготовлением и сборкой.

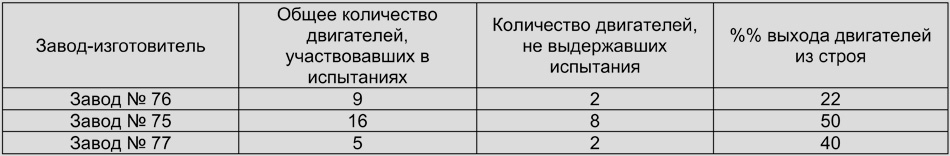

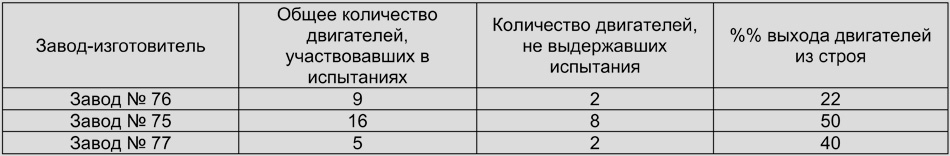

Производственные дефекты, обнаруженные на двигателях разных моторостроительных заводов, характеризуют собою качество работы последних. В приведенной ниже таблице показано состояние двигателей В-2 различных заводов-изготовителей в процессе гарантийных испытаний.

Как видно из приведенной таблицы, несмотря на однотипную конструкцию двигателей, но изготовленных различными заводами, наименьший процент преждевременного выхода из строя показали двигатели завода № 76. Двигатели заводов № 75 и № 77 показали более низкие результаты, что можно объяснить худшей постановкой на этих заводах технологии производства и контроля.

§ 1. ПРОГРАММА РАБОТ.

1. ЦЕЛЬ РАБОТЫ:

Определить причины выхода из строя отдельных агрегатов и деталей двигателей В-2 в пределах испытаний танков на гарантийный километраж.

2. ОБЪЕМ РАБОТ:

а) В процессе гарантийных испытаний на Полигоне выявить характер неисправностей следующих узлов и агрегатов:

1. Поршневая группа;

2. Коленчатый вал и вкладыши подшипников;

3. Прокладка под головку блока;

4. Водяной насос;

5. Топливный насос и форсунки;

6. Болты и шпильки крепления.

б) Определить причины, лимитирующие срок службы двигателя и найти возможные мероприятия для повышения его долговечности.

§ 2. ПОРШНЕВАЯ ГРУППА.

В процессе гарантийных испытаний танков на Полигоне за 1943 год из 30 танков Т-34 с дизельмоторами В-2, 12 танков не выдержали испытаний вследствие выхода из строя двигателя. В 16 танковом корпусе за двухмесячный срок его боевых действий 47 танков имели техническую неисправность по двигателям, что составило 76% от общего количества технически неисправных танков Т-34.

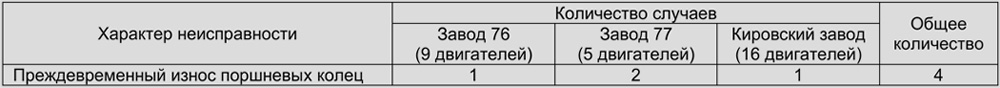

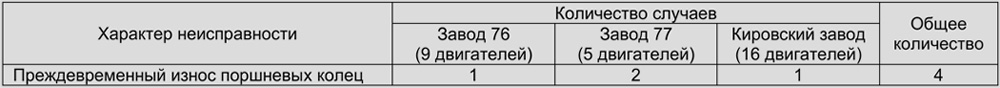

Наиболее значительным дефектом двигателя в процессе его эксплоатации является преждевременный износ поршневых колец. Вследствие повышенного износа поршневых колец у двигателя теряется компрессия, что приводит к снижению мощности двигателя и увеличению расхода масла. Количество случаев преждевременного износа поршневых колец у двигателя В2-34 в процессе испытаний танков на гарантийный километраж представлено в таблице № 1.

Таблица № 1.

Как видно из таблицы № 1, четыре танка не выдержали гарантийных испытаний вследствие преждевременного износа поршневых колец двигателя, что составляет 13% от общего количества участвовавших танков Т-34 в испытаниях. Преждевременный, повышенный износ поршневых колец также наблюдался у двигателей В-2К. Из четырех танков КВ-1с, участвовавших в испытаниях (с февраля по август месяц 1943 г.), один двигатель В-2К не выдержал гарантийного километража вследствие больших износов поршневых колец.

Гарантийными испытаниями установлено, что износ поршневых колец в некоторых случаях достигает недопустимых пределов.

Следует отметить, что увеличенные износы поршневых колец особенно наблюдаются при эксплуатации танков в летних условиях по проселочным дорогам в ясную погоду, когда при движении машины образуется большое количество пыли.

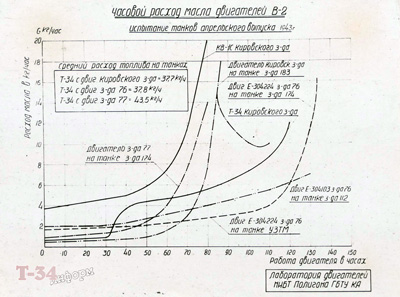

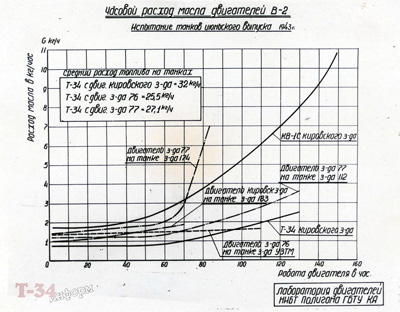

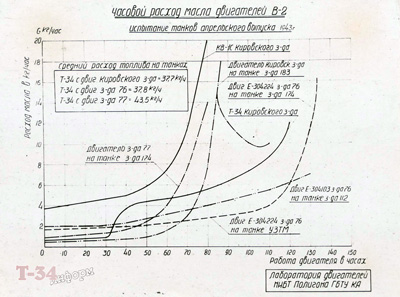

При разборке нескольких двигателей после 80 – 85 часов их эксплоатации были обнаружены большие износы поршневых колец, конусы второго и третьего кольца всех поршней были полностью сработаны, зазор в замках у всех колец достигал 5 – 6 мм. Чрезмерно большие износы поршневых колец вызывали повышенные расходы масла. Так, например, при работе дизельмотора В2-34 № КР-304-648 Кировского завода с танка завода 183 (апрельский выпуск) на 75 часу его работы (1300 км) резко увеличился расход масла (см. рис. № 1). Причиной большого расхода масла является повышенный износ поршневых колец, особенно в правой группе. После замены поршневых колец этой группы на новые, расход масла уменьшился на 30 – 50% против максимального расхода на 85 часу работы двигателя.

Плавное снижение расхода масла после смены поршневых колец правой группы (85 – 110 часов работы двигателя) объясняется приработкой новых колец, а сравнительно высокий уровень расхода масла является следствием повышенного износа поршневых колец в левой группе. Из графика также видно, что часовой расход масла после 60 – 70 часов работы всех двигателей резко увеличивается и в некоторых случаях достигает 12 – 18 кг/ч, т.е. в 5 – 6 раз больше нормального. Резкое повышение расхода масла на 34 часу работы двигателя танка Кировского завода следует отнести за счет механических повреждений поршневой группы левого блока, так как в цилиндры, особенно в первый, попали осколки разрушенного вентилятора.

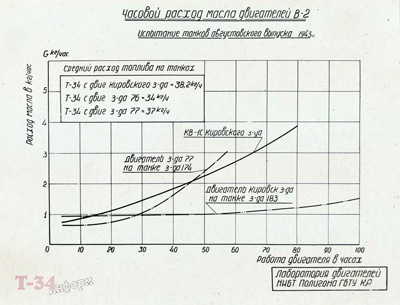

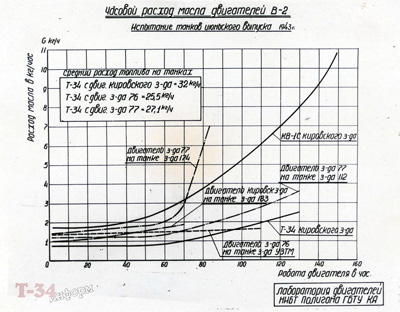

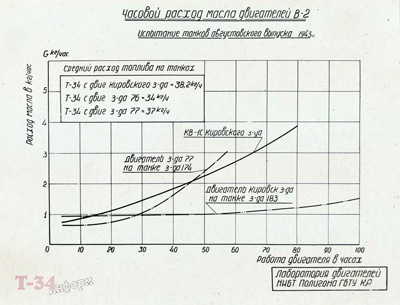

Ниже на рис. № 2 и № 3 приведены кривые зависимости расхода масла в процессе работы двигателей во время гарантийных испытаний танков июньского и августовского выпуска.

Рис. № 1. Часовой расход масла двигателей В-2 (апрельский выпуск).

Рис. № 2. Часовой расход масла двигателей В-2 (июньский выпуск).

Рис. № 3. Часовой расход масла двигателей В-2 (августовский выпуск).

Из наблюдений по гарантийным испытаниям установлено, что двигатели 77 завода имеют больше случаев преждевременного износа поршневых колец, чем двигатели других заводов, а в отдельных случаях двигатели 77 завода окончательно выходили из строя после 80 – 85 часов своей работы.

Из приведенных кривых часового расхода масла (см. рис. № 1, № 2, № 3) видно, что у двигателей В-2 апрельского выпуска наблюдается наибольший расход масла. Повышенные расходы масла двигателей апрельской партии следует отнести за счет повышенного износа поршневых колец. Испытания танков в этом случае производились при ясной погоде по пыльным полевым и проселочным дорогам, тогда как испытания июньской и других партий танков производились в основном в дождливую погоду, что исключало возможность образования запыленных участков пути.

На основании вышеизложенного следует, что основной причиной, вызывающей повышенные износы поршневых колец, является неудовлетворительная фильтрация воздуха, поступающего для питания двигателя.

а). Фильтрация воздуха.

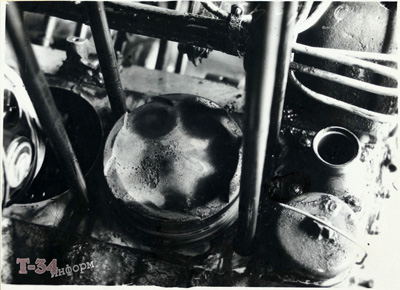

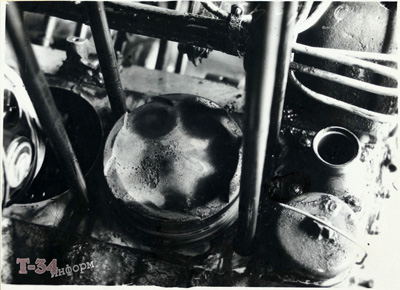

Во время гарантийных испытаний было установлено, что воздушные фильтры танков Т-34 и КВ-1с, в силу своих конструктивных недостатков, а также вследствие забора воздуха из наиболее запыленной части танка (трансмиссионное отделение), не обеспечивают в летних условиях требуемую очистку воздуха от пыли. Плохая фильтрация воздуха приводит к быстрому износу поршневых колец, особенно верхней части уплотнительного пояса. На рис. № 4 представлен поршень с отложением пыли на днище после 48 часов работы двигателя В-2. Отложение пыли представляло твердую корку толщиной до 1 – 1,5 мм.

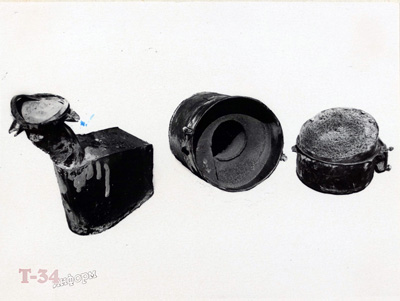

На двигателях В2-34 воздухоочистители "Циклон" в условиях сильной запыленности требуют очистки фильтрующего материала через 2 – 3 часа, тогда как по тактическим соображениям очистка фильтров должна производиться через 10 – 12 часов. Указанный срок работоспособности воздухоочистителей (2 – 3 часа) не позволяет совершать безостановочные марши в летний период на 120 – 150 км.

Бункера воздухоочистителей, при пыльной дороге, быстро заполняются пылью, и очистка воздуха еще более ухудшается. Так, например, за 90 – 95 км пробега танка Т-34 в бункерах воздухоочистителей накапливалось по 5 – 6 кг пыли.

Загрязненность фильтрующего материала, кроме повышенных износов поршневой группы, оказывает большое сопротивление проходящему через него воздуху, что приводит к снижению мощности двигателя.

Рис. № 4. Поршень с отложением слоя пыли на днище.

Рис. № 5. Накапливание пыли в бункере воздухоочистителя через 10 часов работы двигателя при движении танка по пыльной дороге.

Быстрое засорение фильтрующего материала воздухоочистителей объясняется подводом воздуха к ним из наиболее запыленной части танка – отделения трансмиссии.

Подобный недостаток является существенным фактором, так как при движении танка основная часть пыли образуется у кормы машины.

Отсутствие предварительной фильтрации воздуха, поступающего в танк, от крупных механических частиц и посторонних предметов, способствует быстрому засорению воздушных фильтров и особенно засорению радиаторов системы охлаждения двигателя, что снижает эффективность охлаждения двигателя и способствует его перегревам.

Крупные металлические сетки, установленные на входных воздушных окнах, не задерживают крупных частиц грунта, листьев и прочих посторонних предметов. При движении танка в условиях пыльной дороги через 500 км нижняя часть радиаторов плотно забивается пылью и др. механическими частицами на 20 – 25% высоты радиаторов, через 1000 км засорение радиаторов достигает 40 – 50%. Таким образом, поверхность теплоотдачи радиаторов уменьшается на 25 – 50%, что значительно уменьшает отвод тепла от воды и двигателя в целом.

Некоторое увеличение скорости воздушного потока при этом, за счет уменьшения проходного сечения радиаторов, не компенсирует потерю поверхности теплоотдачи, тем более что скорость воздушного потока входит в формулу для подсчета теплоотдачи в степени = 0,8.

Для улучшения фильтрации воздуха, поступающего в двигатель возможны следующие мероприятия:

1. Предохранить радиаторы системы охлаждения двигателя от засорения их в летних условиях пылью, листьями и др. посторонними предметами, снижающим эффективность охлаждения двигателя.

2. Улучшить конструкцию воздушных фильтров и осуществить подвод воздуха к ним их менее запыленной части танка или на весенне-летний период из боевого отделения.

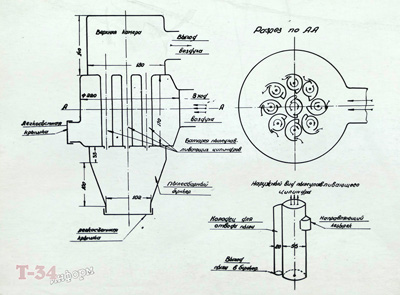

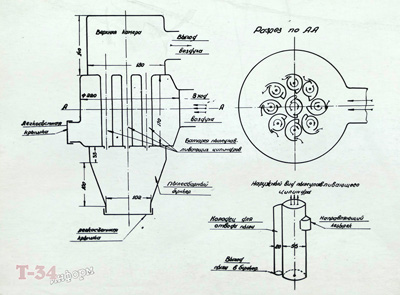

3. Осуществить двойную фильтрацию воздуха путем постановки снаружи танка инерционных воздушных фильтров типа "Мультициклон". Назначение фильтра – дать предварительную очистку воздуха, который поступает в воздушный фильтр тонкой очистки, установленный в танке.

Рис. № 6. Эскиз первичного воздухоочистителя с танка Т-VI (Тигр).

Подобные мероприятия отмечались НИБТ Полигоном еще в 1943 г. в отчетах по гарантийным испытаниям танков апрельского выпуска. Следует отметить, что на немецких танках последних выпусков Т-VI ("Тигр") осуществлена двойная очистка воздуха, поступающего в двигатель. Первичные воздухоочистители "Мультициклон" (см. схему рис. № 6) устанавливаются снаружи танка – на заднем кормовом листе. На танке установлено четыре таких фильтра, объединенных попарно.

б). Масляный радиатор.

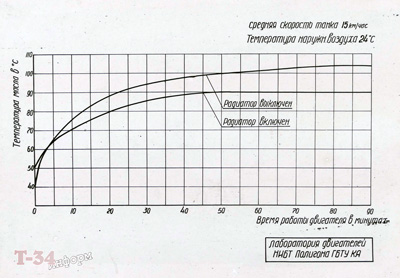

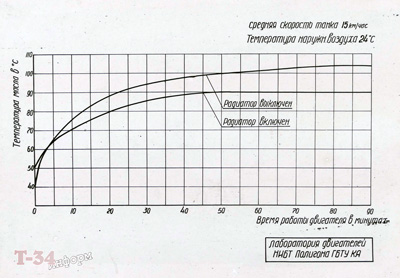

На повышение температурного режима двигателя влияет также отсутствие в танках масляных радиаторов. Как выяснилось при ходовых испытаниях танка завода № 183 (июньского выпуска) масляный радиатор обеспечивает работу двигателя без перегрева масла при эксплоатации танка в тяжелых дорожных условиях. Ниже показан график температур выходящего масла с включенным и выключенным радиатором при движении танка по проселочной дороге со скоростью 15 км/час.

Рис. № 7. Изменение температур выходящего масла двигателя В2-34 с включенным и выключенным масляным радиатором.

Как видно из графика, температура выходящего масла при включенном радиаторе не превышает 90°С при работе двигателя на эксплоатационных режимах и температуре наружного воздуха до +24°С. Таким образом, масляный радиатор понижает температуру выходящего масла на 10° – 15°С, входящего масла на 20°С и повышает давление масла в системе на 1,1 кг/см² (подробно см. отчет НИП № 140 за 1943 год).

Отсутствие в системе смазки двигателя масляного радиатора способствует перегревам двигателя и снижает среднюю скорость движения танка в летних условиях.

§ 3. КОЛЕНЧАТЫЙ ВАЛ И ПОДШИПНИКИ.

а). КОЛЕНЧАТЫЙ ВАЛ.

Коленчатый вал и коренные подшипники воспринимают на себя все ударные нагрузки, передаваемые от поршня через шатуны двигателя. Устранение дефектов коленчатого вала требует затраты большого времени и не всегда возможно в полевых условиях.

Большим дефектом в коленчатом вале является образование трещин в шейках и носке коленчатого вала. Во время испытаний танков на гарантийный километраж была обнаружена трещина в носке коленчатого вала двигателя Кировского завода на танке завода № 183 после 82 часов работы двигателя (майский выпуск).

Рис. № 8. Трещина носка коленчатого вала двигателя № КР-305106.

Аналогичные случаи также были обнаружены во время боевых действий 16 танкового корпуса, где 3 двигателя вышли из строя ввиду течи масла из трещин носка коленчатого вала. При осмотре нескольких двигателей В-2, присланных для ремонта на ремпоезд № 48 обнаружено:

Двигатель 4м-38532 – Трещина носка коленчатого вала.

Двигатель 210224 – Трещина 4-й коренной шейки.

Двигатель 4 АС 2028 – Трещина 6-й коренной шейки и щеки коленчатого вала.

Как видно из приведенных данных, подтверждаемых также данными ремзавода № 22 – трещины в коленчатом вале образуются главным образом в его носке и коренных шейках, расположенных вблизи носка (6 – 4 коренные шейки).

Причины образования трещин в коленчатом вале:

1. Большие вибрации коленчатого вала, вызываемые биением главного фрикциона и маховика, сидящих на носке при весьма частом ослаблении и произвольном отвертывании гайки хвостовика распорного конуса.

2. Большие изгибающие моменты, возникающие в коленчатом вале вследствие неравномерного износа коренных подшипников, особенно 7 – 8 опор (см. ниже о подшипниках).

3. Производственные дефекты.

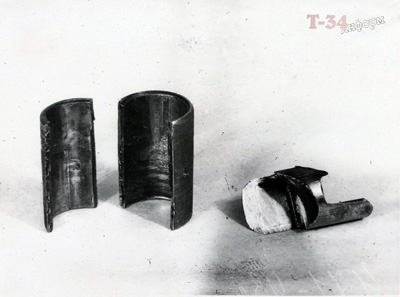

б). Подшипники.

Существенным дефектом в работе двигателя В-2 является подплавление коренных подшипников коленчатого вала. За март месяц 1943 г. в районе непосредственных боевых действий 16 танкового корпуса имело место 18 случаев подплавления коренных подшипников, преимущественно 7 и 4 подвесок, что составило 29% от общего количества танков, вышедших из строя по техническим неисправностям.

Следует отметить, что разрушение 7-й подвески также было обнаружено при осмотре двигателей В-2, присланных для ремонта на ремпоезд № 48, и во время гарантийных испытаний танков на Полигоне.

При изучении причин, вызывающих подплавление коренных подшипников коленчатого вала двигателей В-2, Полигоном на танках Т-34 № 39590 и № 3102 были произведены экспериментальные работы по запуску холодного двигателя. В процессе этих работ выяснилось, что наиболее опасными, с точки зрения подплавления подшипников, являются моменты запуска и прогрева холодного двигателя.

До запуска двигателя масло прокачивалось ручным насосом, а затем стартерами, при этом учитывалось время, затраченное на прокачку масла стартерами до момента появления давления масла в носке коленчатого вала. Запуск производился при температуре окружающего воздуха от +5° до –8°С. Время, потребное для прокачки масла стартерами до появления давления в носке коленчатого вала = 0,2 – 0,3 кг/см², равно 6 – 10 сек. Время прокачки масла ручным насосом, до появления давления масла (на входе в коленчатый вал по манометру на щитке приборов) = 0,2 – 0,3 кг/см², равно 2 – 3 минутам.

Из приведенных данных можно сделать вывод, что прокачка масла стартерами, до появления масла в носке коленчатого вала при давлении 0,2 – 0,3 кг/см² требует большого расхода энергии аккумуляторов. Ручная прокачка масла насосом дает незначительный эффект и почти не оказывает никакого влияния на предварительное создание давления масла в носке коленчатого вала. Это объясняется тем, что ручной насос малопроизводителен.

Интенсивная прокачка масла за малый промежуток времени возможна только тогда, когда ручной насос будет заменен более совершенным насосом.

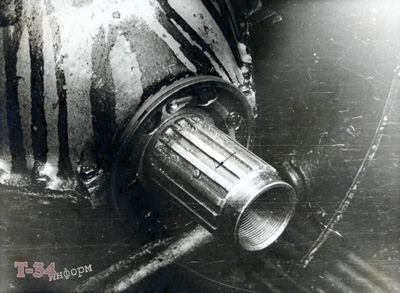

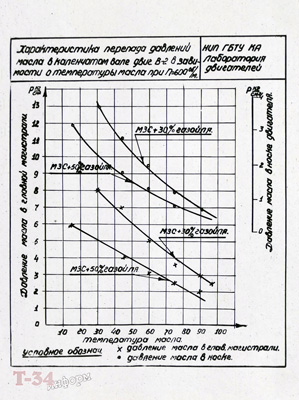

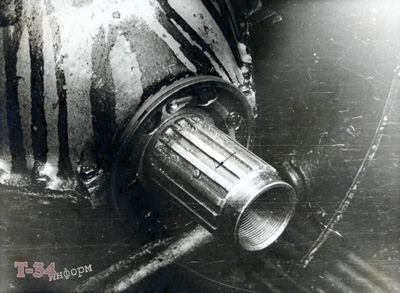

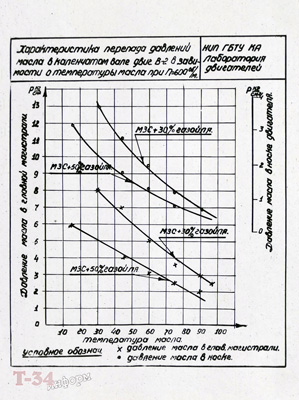

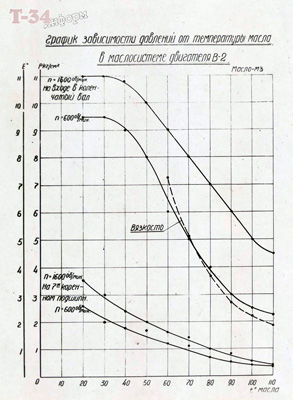

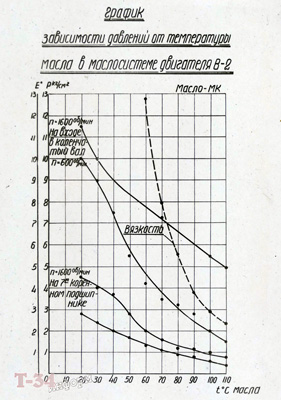

Ниже на рис. № 9 приведены характеристики давления масла в коленчатом вале двигателя на малых оборотах в зависимости от его температуры. Замеры давления масла производились с помощью манометров, установленных в систему смазки – на входе в коленчатый вал и в носке вала.

Из приведенных характеристик видно, что давление в носке коленчатого вала в 2 – 4 раза меньше по сравнению с давлением масла на входе в коленчатый вал. При этом по мере разогрева масла перепад давлений увеличивается. Следовательно, малые обороты также опасны в смысле надежности работы подшипников т.к. при этих оборотах давление масла в системе (на входе в коленчатый вал) при температуре его в 65 – 70°С равно 2,5 – 3 кг/см².

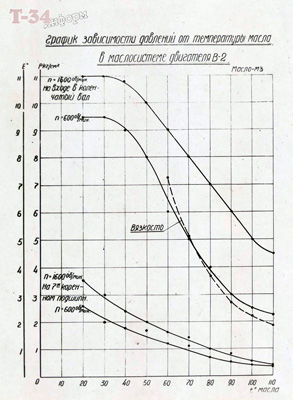

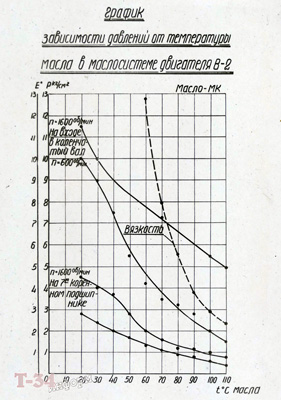

Ниже на фото № 10 и № 11 приведены графики зависимости давления и вязкости зимнего масла "МЗ" и летнего "МК" от его температуры в носке коленчатого вала и на входе в коленчатый вал двигателя В-2. Сплошными кривыми показаны графики давлений, а пунктирными – графики вязкости масла в градусах Энглера.

Рис. № 9. Перепады давлений масла в коленчатом вале двигателя В-2.

Рис. № 10. График зависимости давления зимнего масла "МЗ" от его температуры (в носке коленчатого вала и на входе в коленчатый вал двигателя В-2).

Рис. № 11. График зависимости давления летного масла "МК" от его температуры (в носке коленчатого вала и на входе в коленчатый вал двигателя В-2).

Приведенные данные наглядно показывают конструктивный недостаток одностороннего ввода масла в коленчатый вал двигателя В-2, что приводит к частому подплавлению отдаленных подшипников.

В некоторых случаях подплавление подшипников было вызвано небрежностью производства и отсутствием надлежащего контроля при сборке двигателя на заводе т.к. имелось несколько случаев отхода заглушек в шатунных шейках коленчатого вала.

Подплавление подшипников может быть устранено путем двухстороннего ввода масла в коленчатый вал. Надежность работы двигателя при этом будет значительно повышена.

Следует отметить, что немецкая фирма Майбах, не смотря на роликовые коренные подшипники, применяет двухсторонний ввод масла в коленчатый вал на танковом двигателе марки HL 120 TRM.

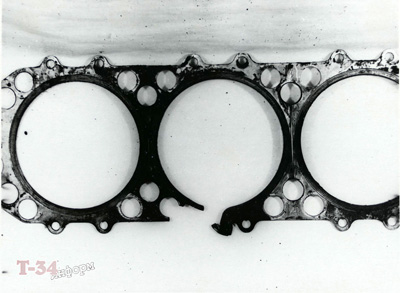

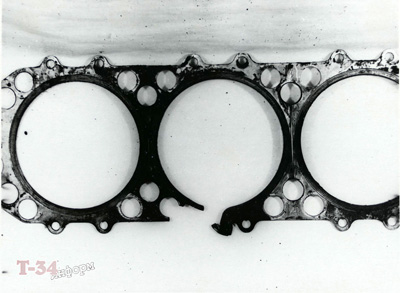

§ 4. ПРОКЛАДКА ПОД ГОЛОВКУ БЛОКА ЦИЛИНДРОВ.

Как установлено гарантийными испытаниями, срок службы двигателя в танке в значительной мере лимитируется выходом из строя прокладки под головку блока цилиндров. На НИБТ Полигоне из 30 двигателей зафиксировано 4 случая пробивания прокладки. В 16 танковом корпусе за 2 месяца его боевых действий зафиксировано 9 случаев пробивания прокладки.

Основной причиной пробивания прокладок является ослабление гаек силовых шпилек через 40 – 50 часов работы двигателя. Так, например, через 60 – 70 часов работы двигателя гайки силовых шпилек ослабевают на 1 – 2,5 грани. Ослабление гаек силовых шпилек является следствием как различного коэффициента линейного расширения алюминиевого блока и головки с одной стороны и силовых шпилек – с другой, так и различной степени нагрева тех и других.

Рис. № 12. Пробитая прокладка под головку блока цилиндров.

Вследствие этого в силовых шпильках, особенно при перегревах двигателя, возникают большие температурные напряжения, сопровождающиеся остаточными деформациями шпилек. На двигателях с чугунными блоками положение не изменяется т.к. блок значительно менее подвержен нагреву чем головка.

Таким образом, частое пробивание прокладок на двигателе В-2 не является производственным дефектом, а относится к конструктивному недостатку двигателя, поэтому повышение надежности уплотнения газового стыка двигателя В-2 требует конструктивного изменения этого узла. Качество газового стыка с железоасбестовой прокладкой, осуществленное на двигателе В-2-ИС, Полигоном пока не изучено.

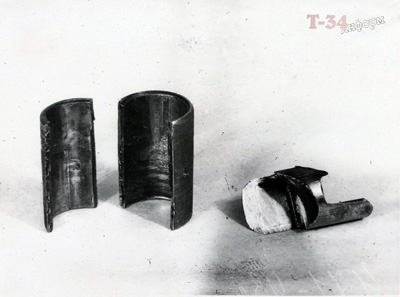

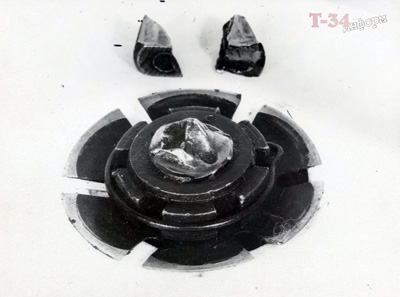

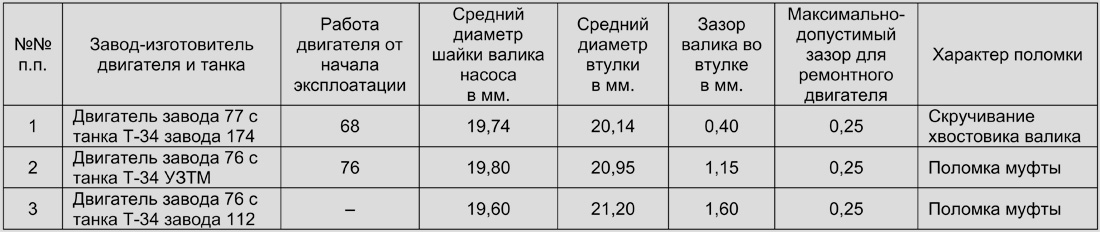

§ 5. ВОДЯНОЙ НАСОС.

В процессе эксплоатации двигателей В-2 наблюдаются очень частые случаи отказа в работе водяного насоса. К неисправностям водяного насоса следует отнести разрушение соединительной муфты валика водяного насоса с нижним вертикальным валиком. Кроме этого, наблюдается скручивание хвостовика валика водяного насоса.

Разрушение соединительной муфты происходит вследствие больших вибраций валика водяного насоса, возникающих с одной стороны вследствие несовершенства конструкции соединительной муфты, и с другой стороны – вследствие быстрого износа втулки корпуса насоса (из-за недостаточного подвода смазки), а также вследствие ослабления крепления корпуса насоса к картеру (произвольное отвертывание шпилек крепления корпуса насоса).

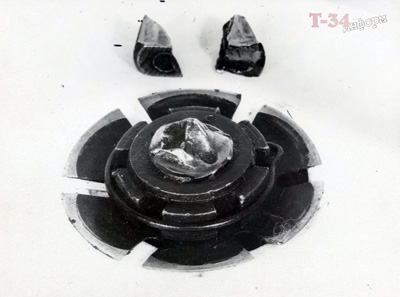

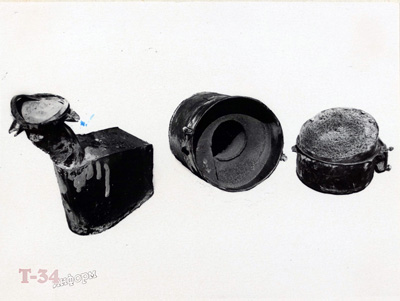

Рис. № 13. Излом соединительной муфты водяного насоса.

Рис. № 14. Разрушенный хвостовик валика водяного насоса.

Корпус водяного насоса, изготовленный из чугуна, значительно увеличивает вес насоса в сравнении с насосами, имеющими алюминиевый корпус. Вследствие этого шпильки крепления насоса воспринимают увеличенную нагрузку, происходит обмятие резьбовых отверстий в картере и шпильки произвольно отвертываются.

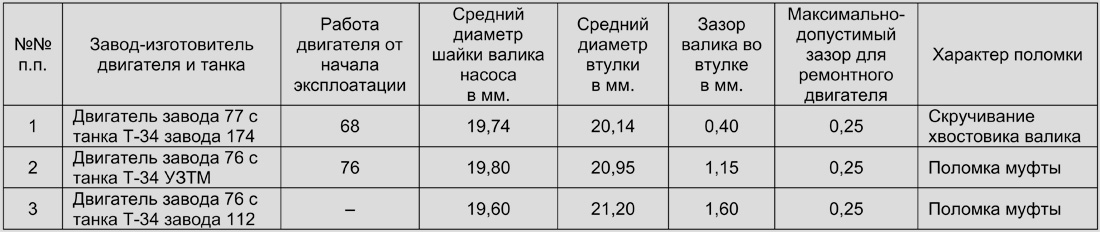

Недостаточный периодический подвод смазки в сальниковое уплотнение насоса приводит к быстрому износу втулки корпуса насоса. Указания инструкции на необходимость подвертывания винта шприца через каждый час работы двигателя как правило экипажем не выполняются и не могут быть соблюдены, особенно в боевой обстановке. Ниже в таблице № 2 приведены размеры диаметров шейки валиков, втулок и зазоры валика во втулке водяных насосов двигателей В-2 с испытуемых танков Т-34.

Таблица № 2.

Из приведенной таблицы видно, что зазоры валика во втулке корпуса водяного насоса увеличены в 2 – 6 раз против допустимого зазора для ремонтных размеров двигателя. Вследствие этого хвостовик валика и соединительная муфта воспринимают на себя дополнительные ударные нагрузки от вибрации валика во втулке, кроме ударных нагрузок, возникающих при резких изменениях оборотов двигателя, неизбежных при переключении передач (гидравлические удары на крыльчатку насоса).

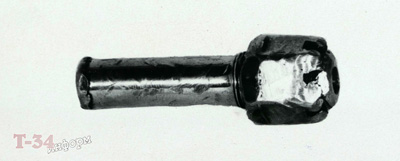

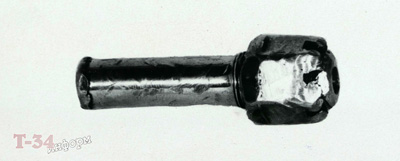

В процессе испытаний, помимо выше перечисленных неисправностей водяного насоса, наблюдается разрушение хвостовика нижнего вертикального валика. На двигателе Кировского завода с танка завода 183 (ноябрьская партия выпуска) разрушение хвостовика произошло у его основания в месте перехода к шлицевой части валика.

Рис. № 15. Вертикальный валик с хвостовиком.

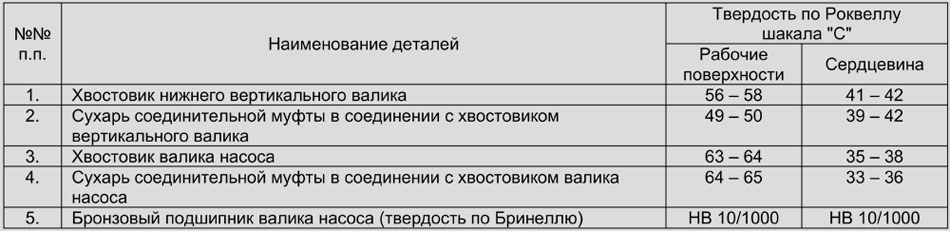

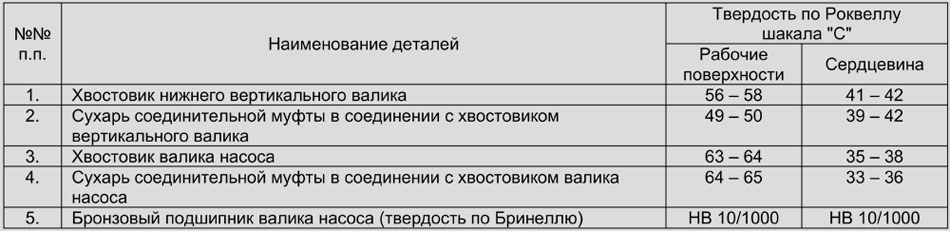

Переход выполнен по радиусу, подрезов не было, на рабочих поверхностях хвостовика были местные вмятины. Детали соединительной муфты нижнего вертикального валика с валиком водяного насоса, а также быстроизнашиваемая втулка корпуса насоса были подвергнуты лабораторным анализам, данные которых приведены ниже (см. таблицу № 3).

Таблица № 3.

Хвостовик нижнего вертикального валика цементирован на глубину 0,15 – 0,20 мм. Микроструктура цементированного слоя тростито-мартенсит, материал хвостовика валика дефектов не имеет.

Сердцевина хвостовика термически обработана на хрупкую структуру, вследствие его закалки при высоких температурах.

Материал бронзового подшипника вследствие малой его твердости при недостаточном подводе смазки быстро изнашивается, что приводит к преждевременным недопустимым зазорам валика насоса в бронзовой втулке. Разрушение хвостовика нижнего вертикального валика произошло по тем же причинам, как это было уже сказано в отношении валика насоса.

Таким образом в процессе гарантийных испытаний обнаружено:

1. Через 70 – 80 часов эксплоатации двигателя зазор между валиком и втулкой корпуса насоса оказывается в 2 – 6 раз больше против допустимых для ремонтных моторов.

2. Наблюдается довольно частое разрушение соединительной муфты и скручивание хвостовика валика водяного насоса.

3. Состояние сальников указывает на недостаточное поступление смазки к подшипникам и особенно втулке корпуса водяного насоса, что и приводит к значительным износам втулки.

4. Недоброкачественная термическая обработка деталей водяного насоса и его привода.

Для устранения дефектов водяного насоса необходимо:

а) Изменить конструкцию соединительной муфты насоса на более совершенную, кроме этого, необходимо осуществить автоматический подвод смазки в сальниковое уплотнение водяного насоса.

б) Глубину цементированного слоя рабочих поверхностей хвостовиков сальников и сухаря соединительной муфты иметь в пределах 0,6 – 0,7 мм. Термически обрабатывать на твердость по Роквеллу шкала С 60 – 62 и структуру – гарденит (мартенсит тонкого сложения).

в) Сердцевин хвостовиков валиков и выступов сухаря соединительной муфты термически обрабатывать на твердость по Роквеллу шкала С 34 – 38 и вязкую сорбитовую структуру.

г) В целях уменьшения износов повысить твердость бронзового подшипника.

д) Для надежности крепления водяного насоса (с чугунным корпусом) к картеру двигателя, диаметр шпилек должен быть увеличен.

§ 6. ТОПЛИВНЫЙ НАСОС И ФОРСУНКИ.

В процессе гарантийных испытаний и эксплоатации танков в бронетанковых войсках установлено, что топливный насос НК-1 работает надежно, исключая при этом дефекты отдельных деталей насоса.

Отдельные случаи отказа в работе насоса наблюдаются из-за поломки пружин и поворотных втулок плунжеров. Поломка пружин плунжеров во всех случаях объясняется применением для них дефектного материала.

Рис. № 16. Пружина топливного насоса НК-1, двигатель Кировского завода.

Лабораторными анализами установлено:

1. Материал пружин имеет твердость по Роквеллу шкала С 50 – 51.

2. Материал сильно загрязнен неметаллическими включениями.

Излом выступов поворотной втулки происходит вследствие заклинивания при работе двигателя витков сломанной пружины между поворотной втулкой и тарелкой, закрепленной на головке плунжера.

Имеются случаи зависания иглы в корпусе распылителя форсунки и неплотная посадка иглы в седле распылителя, вследствие чего форсунка отказывает в работе (отсутствие распыла топлива, подтекание).

К неисправностям топливного насоса следует также отнести самопроизвольное отвертывание ограничителя хода рейки топливного насоса. Это явление наблюдается на многих танках. Данный дефект следует отнести за счет плохой затяжки при сборке и недостаточной прочности пластинчатого шплинта.

Наблюдаются также случаи произвольного отвертывания пробки картера регулятора, вследствие чего в картер регулятора попадает пыль, что приводит к заеданию рейки в корпусе насоса.

Надежность работы топливного насоса и форсунок снижена главным образом за счет недостаточного контроля за изготовлением его деталей и сборкой.

§ 7. ЗАМЕЧАНИЯ ПО ДРУГИМ АГРЕГАТАМ И ДЕТАЛЯМ ДВИГАТЕЛЯ.

Во время гарантийных испытаний и в процессе эксплоатации танков Т-34, КВ-1с и ИС имели место также следующие дефекты:

а) Дефекты, обнаруженные на двигателе В2-ИС:

1. Разрушения зубьев ведущей шестерни привода топливного насоса. Разрушение зубьев шестерни произошло в результате их низкой твердости, т.к. шестерня не подвергалась полной цементации.

2. Обрыв стяжной шпильки четвертого коренного подшипника. Обрыв шпильки произошел при сборке двигателя на заводе.

3. Разрушение подшипника фрикционной шестерни, смятие храповика и зубьев шестерни инерционного стартера двигателя.

б) Дефекты, обнаруженные в двигателях В-2-34:

1. За время испытаний наблюдаются довольно частые случаи течи масла и топлива через неплотности в соединениях и штуцерах. Причина – неудовлетворительная затяжка соединений при сборке и недостаточный контроль за плотностью соединений в масляной и топливной системах.

2. Имеет место обрыв шпилек крепления крышки нижней головки главного шатуна, вследствие перетяжки гайки шпильки при сборке на заводе.

Рис. № 17. Разрушенные зубья шестерни привода топливного насоса. Рис. № 18. Оборванная шпилька с гайкой.

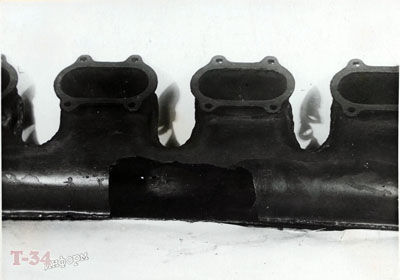

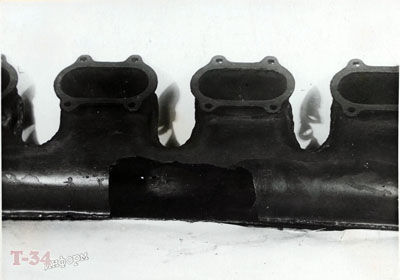

Рис. № 19. Разрушенный выхлопной коллектор с двигателя В-2К.

3. Наблюдаются частые случаи выхода из строя масляных манометров вследствие поломок капиллярных трубок на расстоянии 10 – 15 см. от гармониковой мембраны (в местах больших перегибов трубки). Необходимо требовать от завода поставщика масляных манометров постановки на капиллярные трубки на всю длину гибкой армировки.

4. Во время испытаний имело место неоднократное ослабление и самопроизвольное отвертывание (двигатели 76 завода) шпилек крепления масляного фильтра, вследствие чего через отверстия шпилек вытекало масло. Заводам необходимо увеличить приливы под отверстия шпилек, а отверстия под шпильки делать глухими.

5. На двигателях В-2К наблюдаются случаи разрушения выхлопных коллекторов (прогорание).

Разрушение коллекторов происходит вследствие повышенной температуры выхлопных газов двигателя В-2К и недостаточной жароустойчивости материала. Выхлопные коллекторы двигателя В-2К должны быть усилены по сравнению с двигателем В2-34 за счет повышения жароустойчивости материала и способности переносить значительные температурные деформации.

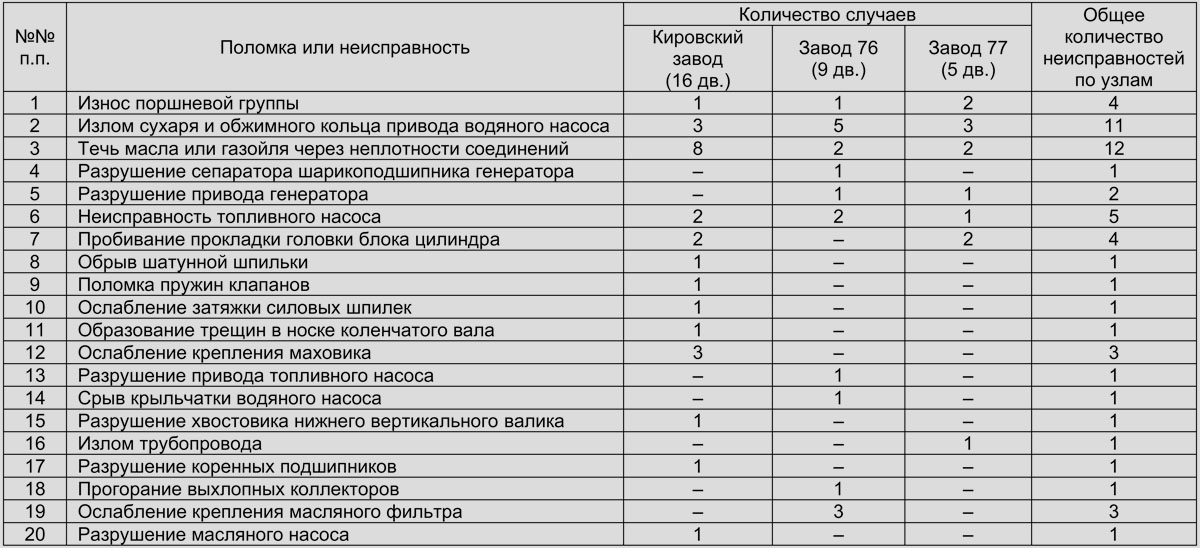

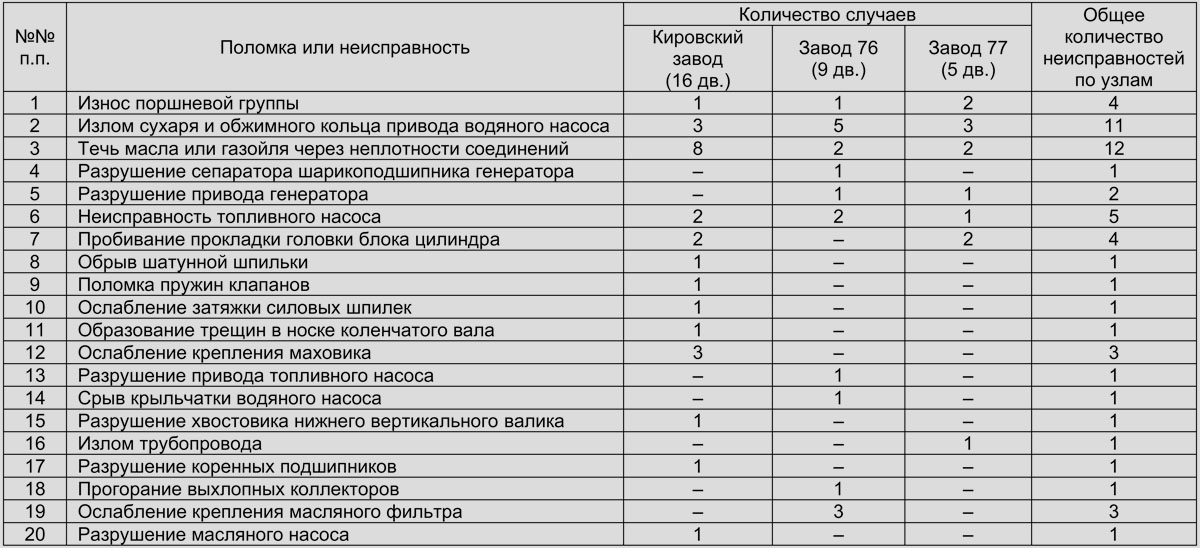

Ниже в таблице № 4 сведены поломки и неисправности двигателей В-2-34, обнаруженные в процессе гарантийного километража танков на НИБТ Полигоне в 1943 г.

Таблица № 4.

ПОЛОМКИ ДВИГАТЕЛЕЙ В2-34 ЗА ВРЕМЯ ИСПЫТАНИЙ ТАНКОВ

НА ГАРАНТИЙНЫЙ КИЛОМЕТРАЖ В 1943 г.

§ 8. ВЫВОДЫ.

Из приведенных ниже данных о дефектах двигателей В-2, обнаруженных в процессе испытаний танков на гарантийный километраж, а также подробного изучения этих дефектов, следует что выход их строя двигателей В-2 раньше гарантийного срока происходит по следующим основным причинам:

1. Воздушные фильтры танков Т-34 и КВ-1с, в силу своих конструктивных недостатков, а также вследствие забора воздуха из наиболее запыленной части танка (трансмиссионное отделение), не обеспечивают в летних условиях требуемую очистку воздуха от пыли даже при условии промывки фильтрующего элемента через 3 – 5 часов работы двигателя.

2. Недостаточная очистка воздуха, поступающего в двигатель, через 50 – 60 часов его работы вызывает повышенный износ поршневых колец, сопровождающийся чрезмерно большим расходом масла.

3. Засорение радиаторов системы охлаждения (пылью, листьями и др. посторонними предметами) при эксплоатации танков в летних условиях, а также отсутствие радиатора в системе смазки вызывает повышенные температурные режимы двигателя, что снижает средние скорости движения танка и способствует разрушению прокладки под головку блока цилиндров.

4. Односторонний ввод масла в коленчатый вал двигателя не обеспечивает надежной смазки коренных подшипников, создает большие перепады давлений в полости вала, что приводит к неравномерному износу коренных подшипников и подплавлению отдаленных от передней опоры подшипников.

5. Произвольное отвертывание гайки хвостовика распорного конуса и неравномерный износ коренных подшипников создает большие вибрации коленчатого вала и значительные изгибающие моменты, вследствие чего в носке коленчатого вала и его коренных шейках образуются трещины.

6. Существующая конструкция привода водяного насоса двигателей В2-34 не обеспечивает надежной эксплоатации двигателя, даже при условии периодической смазки валика водяного насоса через 1 – 2 часа работы.

7. Повышенный износ втулки валика (ввиду недостаточной ее твердости и недостаточном подводе смазки в сальниковой уплотнение) создает перекосы валика, работу его с вибрациями, что и приводит к разрушению соединительной муфты. К недостаткам следует также отнести неудовлетворительную термическую обработке деталей водяного насоса, что способствует преждевременному выходу их строя водяного насоса.

8. Ввиду различного коэффициента линейного расширения алюминиевого блока и головки с одной стороны и силовых шпилек – с другой, а также различной степени их нагрева, происходит ослабление гаек силовых шпилек через 40 – 50 часов работы двигателя, что приводит к разрушению прокладки под головку блока цилиндров.

9. Качество изготовления деталей топливной аппаратуры в основном снижено слабым контролем за изготовлением, сборкой и термической обработкой деталей.

10. На двигателях В-2К имеет место разрушение выхлопных коллекторов (прогорание) вследствие повышенной температуры выхлопных газов по сравнению с двигателями В2-34 и недостаточной жароустойчивости материала.

§ 9. ЗАКЛЮЧЕНИЕ.

Для повышения надежности работы двигателя В-2 необходимо:

1. Улучшить конструкцию воздушных фильтров и осуществить двойную фильтрацию воздуха путем постановки снаружи танка инерционных фильтров типа "Мультициклон". При существующей системе очистки воздуха необходимо изменить место забора фильтрами воздуха.

2. Для устранения образования трещин в коленчатом вале, вызываемых с одной стороны частым самопроизвольным отвертыванием гайки хвостовика распорного конуса (биение маховика и главного фрикциона) и с другой – неравномерным износом коренных подшипников (появление больших изгибающих моментов в коленчатом вале) необходимо:

а) Устранить самопроизвольное отвертывание гайки хвостовика распорного конуса.

б) Осуществить двухсторонний подвод масла в коленчатый вал, тем самым значительно будет снижена неравномерность износа коренных подшипников.

3. По водяному насосу:

а) Изменить конструкцию привода насоса на более совершенную.

б) Усилить крепление корпуса водяного насоса к картеру двигателя.

в) Обеспечить автоматический подвод смазки в сальниковое уплотнение насоса, повысить твердость бронзового подшипника валика водяного насоса.

г) Улучшить термическую обработку нижнего вертикального валика.

4. Для повышения надежности работы коренных подшипников коленчатого вала необходимо:

а) Осуществить двухсторонний ввод масла в коленчатый вал.

б) Заменить ручной насос для прокачки масла на более производительный.

5. Для снижения температурного режима двигателя В2-34 при эксплоатации танков в летних условиях необходимо:

а) В систему смазки двигателя включить масляный радиатор.

б) Предохранить радиаторы жидкостного охлаждения двигателя от засорения их в летних условиях пылью, листьями и др. посторонними предметами, снижающими эффективность охлаждения двигателя.

6. Повысить надежность работы прокладки под головку блока за счет конструктивного изменения уплотнения газового стыка.

7. По топливной аппаратуре:

а) Повысить контроль за термической обработкой пружин плунжеров.

б) Усилить прочность пластинчатого шплинта ограничителя хода рейки топливного насоса.

в) Установить стопор против самопроизвольного отвертывания пробки картера регулятора насоса.

8. Усилить выхлопные коллекторы двигателей В-2К по их жароустойчивости и способности переносить значительные температурные деформации.

9. Повысить качество крепежных деталей и контроль за сборкой двигателя и его агрегатов.

ЗАМ. НАЧАЛЬНИКА НИБТ ПОЛИГОНА ГБТУ КА

ИНЖЕНЕР-ПОДПОЛКОВНИК подпись (СЫЧ)

НАЧАЛЬНИК ЛАБОРАТОРНОГО ОТДЕЛА

ИНЖЕНЕР-ПОДПОЛКОВНИК подпись (МАЛЯВИН)

СТ. ПОМ. НАЧАЛЬНИКА ЛАБОРАТОРНОГО ОТДЕЛА ПО ДВИГАТЕЛЯМ

ИНЖЕНЕР-МАЙОР подпись (ПОЧТАРЕВ)

ОТВЕТСТВЕННЫЙ ИСПОЛНИТЕЛЬ

СТ. ТЕХНИК-ЛЕЙТЕНАНТ подпись (ТОЛМАЧЕВ)

№ 51

Отп. в пяти экз.

Экз. № 1 – Начальнику ГБТУ КА

Экз. № 2 – Начальнику ТУ ГБТУ КА

Экз. № 3 – Начальнику УЭТ ГБТУ КА

Экз. № 4 – НКТП

Экз. № 5 – НИБТ Полигон

П.Е. 21.III.44 года

|