|

ЦАМО Фонд 4845 Опись 1 Дело 61 Лист 1 – 52

СЕКРЕТНО

Экз. № 3

НАУЧНО-ИСПЫТАТЕЛЬНЫЙ БРОНЕТАНКОВЫЙ ПОЛИГОН ГБТУ КА

«УТВЕРЖДАЮ»

Начальник НИБТ Полигона Генерал-Майор Танковых войск подпись (Романов)

16 Января 1945 г.

ИТОГИ

по гарантийным испытаниям танков и самоходных установок за 1944 г.

Отдел испытаний танков и самоходных установок

1945 г.

_____________________

ЗАКЛЮЧЕНИЕ.

А. СРЕДНИЕ ТАНКИ И САМОХОДНЫЕ УСТАНОВКИ.

1. На гарантийные испытания в 1943 году заводами НКТП было предъявлено 25 танков, из которых выдержало испытания 7, что составляет 28%. В 1944 году из предъявленных на испытания 34 танков выдержали испытания 15, что составляет 44,1% общего числа испытанных танков.

2. За период 1944 года все заводы, изготавливающие танки Т-34-85, СУ-85 и СУ-100 повысили качество продукции. Если в 1943 году массовым дефектом являлась поломка зубьев шестерен коробки перемены передач, то в 1944 году из 34 танков имели только один случай поломки зубьев конической пары.

3. Из общего числа испытанных танков в 1944 году выдержали испытания танки:

завода 183 – 61,5%

завода 112 – 37,4%

завода 174 – 28,6%

УМЗ – 33,3%

Таким образом места между заводами НКТП по качеству выпускаемой продукции (танков Т-34-85, СУ-85 и СУ-100) распределились в следующем порядке:

на первом месте завод № 183

на втором месте завод № 112

на третьем месте УМЗ

на четвертом месте завод № 174.

4. Одни из ненадежных агрегатов танков является двигатель. Из 19 танков (не выдержавших испытания) 14 танков не выдержали гарантийных испытаний по двигателю, что составляет 74%. Наиболее ненадежным узлом двигателя является привод водяного насоса. Из 14 танков, не выдержавших испытания по двигателю, 10 танков имели поломку привода водяного насоса, что составляет 72%.

Дизелестроительным заводам необходимо повысить качество изготовления и сборки двигателей и быстрее внедрить в производство новую конструкцию привода водяного насоса кулачкового типа.

5. Продолжают иметь место дефекты, снижающие эксплоатационную возможность танков, а именно:

а) поломка осей роликов ведущих колес вследствие конструктивного дефекта движителя танка (гребневое зацепление гусениц с ведущим колесом),

б) разрушение подшипников 7526 бортовых передач вследствие неудачной конструкции ведомого узла бортовой передачи, требующей постоянную и точную регулировку зазоров в подшипниках посредством "струны".

Существенным дефектом танков Т-34-85 и СУ-100 является – расположение воздухофильтров в трансмиссионном отделении (в месте наибольшего скопления пыли), что приводит при движении танков в пыльных условиях к быстрому износу и выходу из строя двигателей.

Б. ТЯЖЕЛЫЕ ТАНКИ И САМОХОДНЫЕ УСТАНОВКИ.

В течение года качество выпускаемых танков ИС и самоходных установок ИСУ повысилось. Заметно повысилась надежность работы планетарного механизма поворота, электроинерционного стартера и бортовых передач.

Недостаточная надежность танков ИС и самоходных установок ИСУ в целом является следствием некачественного изготовления и конструктивного несовершенства отдельных агрегатов, а именно: двигателя, коробки перемены передач и ходовой части (особенно опорных катков). Указанные агрегаты требуют совершенствования и конструктивной доработки.

На гарантийные испытания НИБТ Полигону в 1944 году было представлено Кировским заводом 10 танков ИС и 9 самоходных установок ИСУ, из них выдержали испытания самоходные установки ноябрьского и декабрьского выпусков. Танки и самоходные установки не выдержали гарантийных испытаний по следующим агрегатам:

силовая установка – 6

трансмиссия – 6

ходовая часть – 5.

ЗАМ. НАЧАЛЬНИКА НИБТ ПОЛИГОНА ПО НАУЧНО-ИСПЫТАТЕЛЬНОЙ ЧАСТИ

ИНЖЕНЕР-ПОЛКОВНИК подпись (СЫЧ)

НАЧАЛЬНИК ОТДЕЛА ИСПЫТАНИЙ ТАНКОВ И САМОХОДНЫХ УСТАНОВОК

ИНЖЕНЕР-ПОДПОЛКОВНИК подпись (ИВАНОВ)

СТАРШИЙ ПОМОЩНИК НАЧАЛЬНИКА ОТДЕЛА ИСПЫТАНИЙ ТАНКОВ

И САМОХОДНЫХ УСТАНОВОК ГВАРДИИ ИНЖЕНЕР-МАЙОР подпись (ШАМИН)

СТАРШИЙ ПОМ. НАЧ. ОТДЕЛА ИСПЫТАНИЙ ТАНКОВ И САМОХОДНЫХ УСТАНОВОК

ИНЖЕНЕР-КАПИТАН подпись (КОНДРАШЕВ)

№ 69

Отп. в 3-х экз.

Экз. № 1 – Нач. ГБТУ КА

Экз. № 2 – НКТП

Экз. № 3 – НИБТП

16.1.45 АО.ШТ.

ОЦЕНКА КАЧЕСТВА ИЗГОТОВЛЕНИЯ ТАНКОВ Т-34-85 и САМОХОДНЫХ УСТАНОВОК СУ-85 и СУ-100.

ТАНКИ Т-34-85 ЗАВОДА № 183.

Заводом предъявлено для гарантийных испытаний в 1944 году 13 танков, из которых выдержали гарантийные испытания 8 танков, что составляет 61,5%. Не выдержали испытания 5 танков по следующим причинам.

Из 5 танков 4 танка не выдержали гарантийных испытаний по двигателям и один танк по коробке перемены передач.

Характерным дефектом двигателя В-2-34 являлась поломка привода водяного насоса (хвостовика нижнего вертикального валика, сухаря и хвостовика валика водяного насоса). Указанный дефект обусловлен конструктивной недоработкой узла привода.

Поломка зубьев конической пары шестерен произошла в основном вследствие неправильной сборки коробки перемены передач. Был обнаружен большой зазор в конической паре, доходящий до 3 мм.

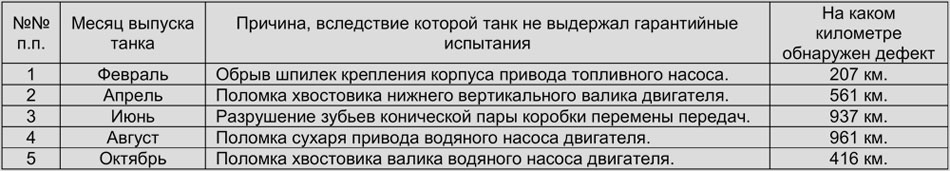

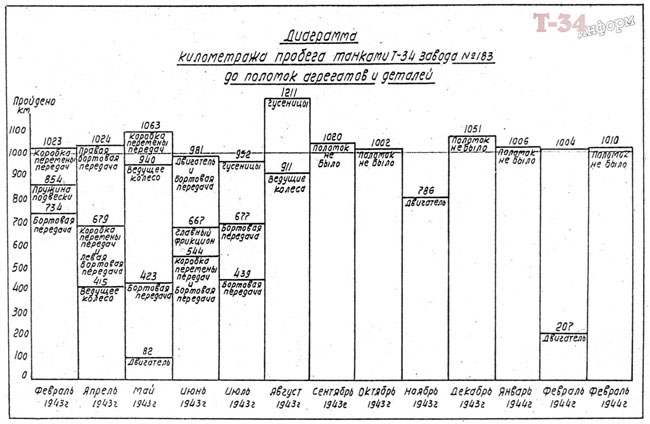

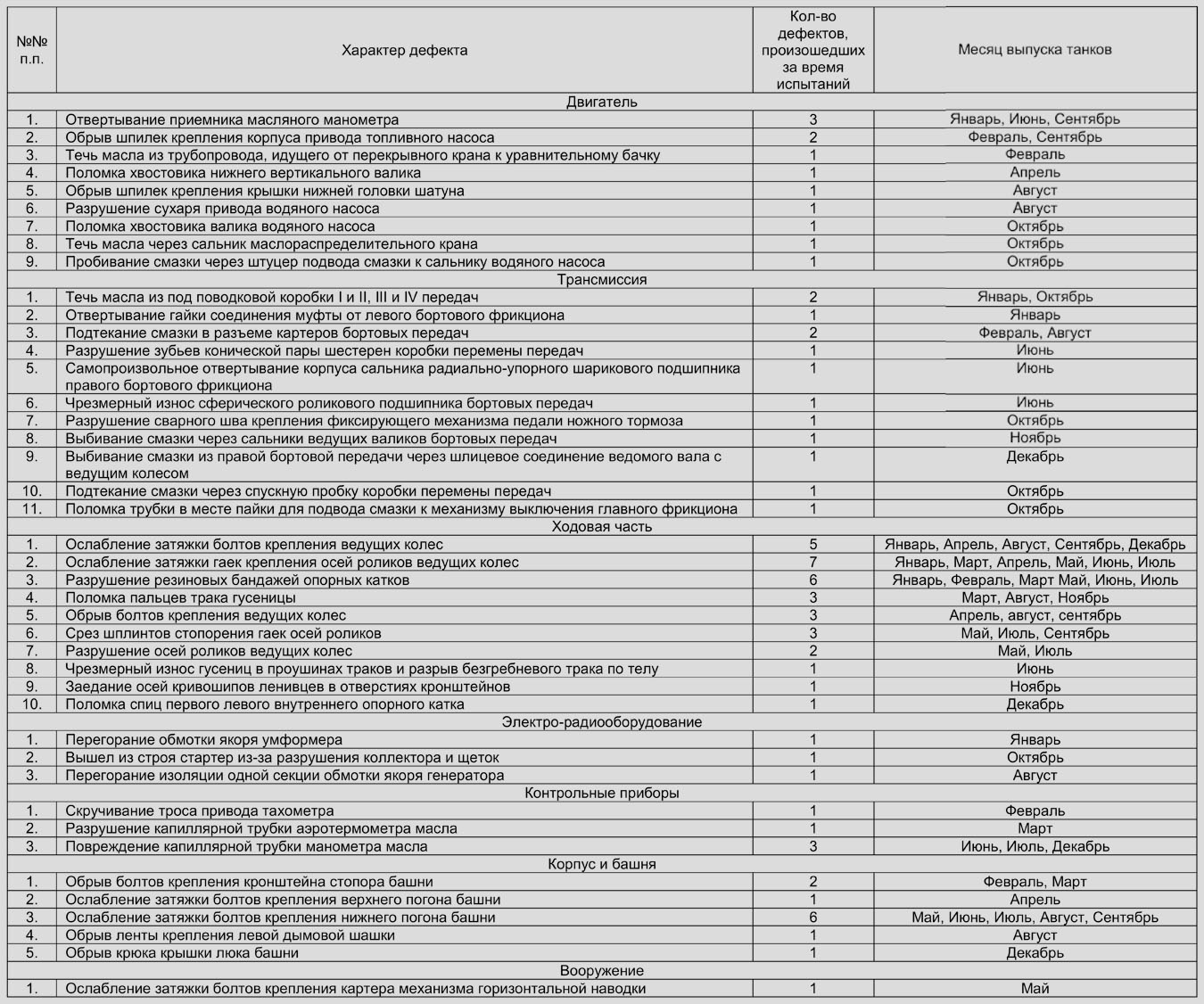

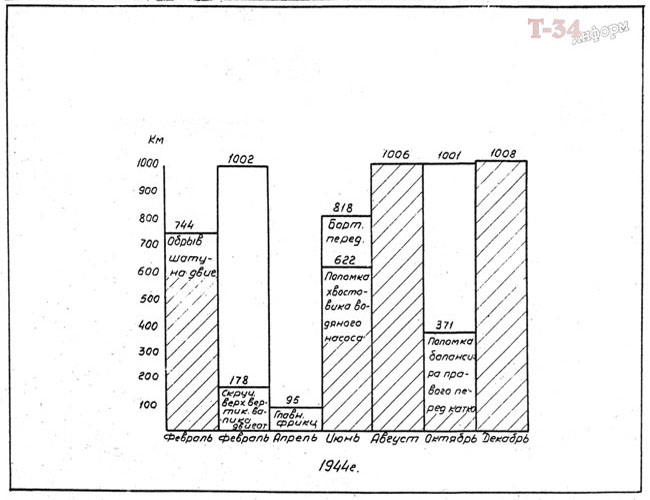

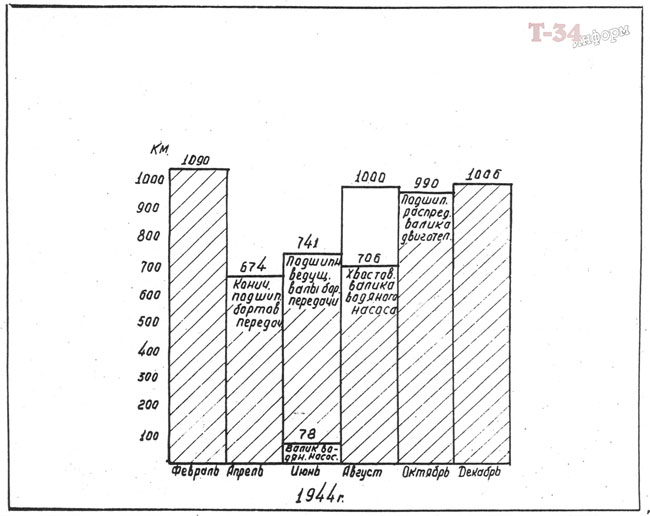

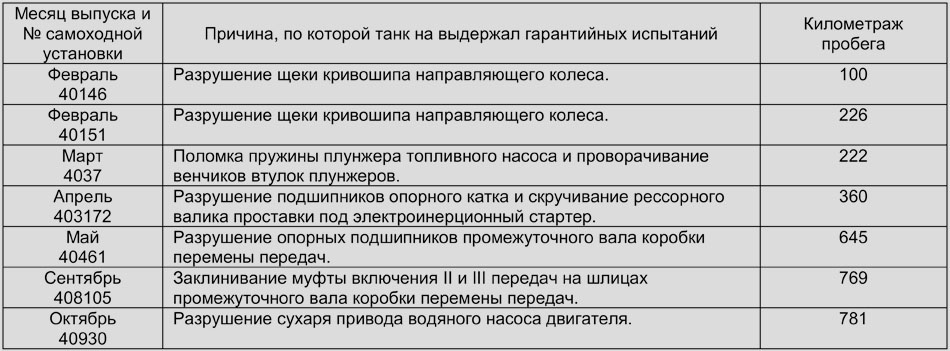

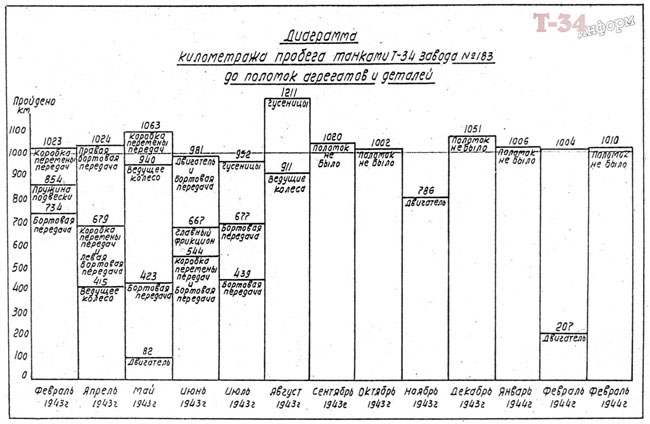

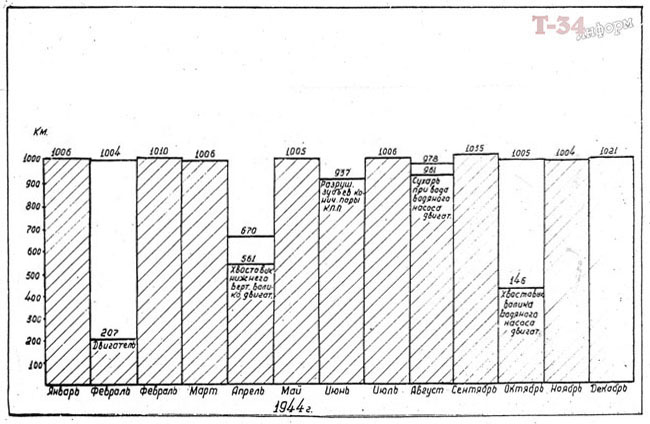

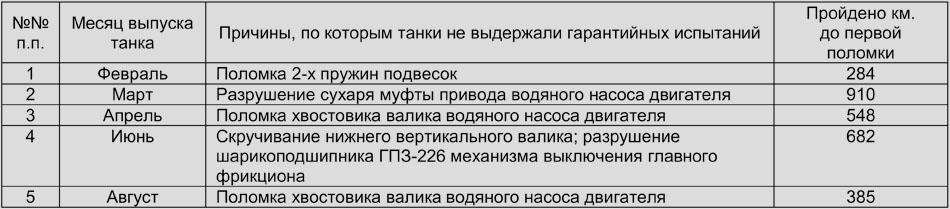

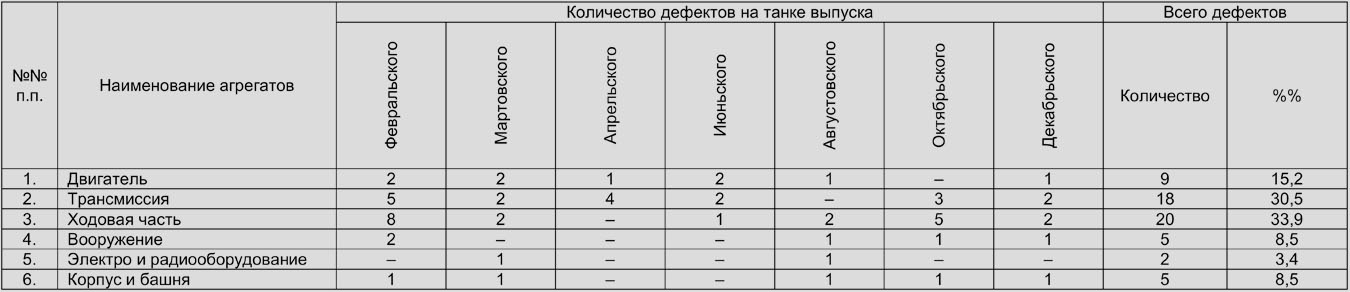

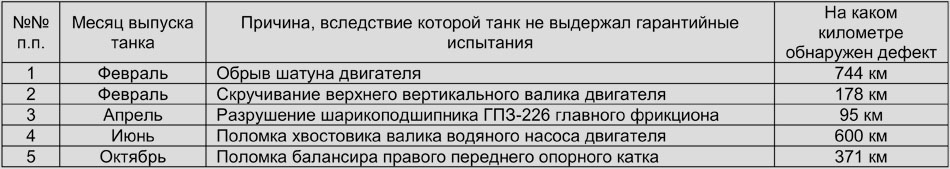

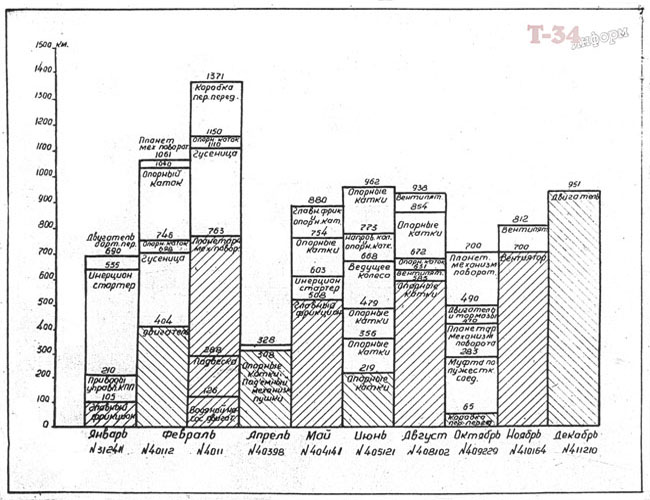

Для сравнения надежности работы танков ниже приводятся диаграммы пройденного километража танками завода 183 до поломок деталей основных агрегатов за 1943 и 1944 год.

Фото № 1. Диаграмма пройденного километража танками завода 183 до поломок деталей основных агрегатов за 1943 г.

Фото № 2. Диаграмма пройденного километража танками завода 183 до поломок деталей основных агрегатов за 1944 г.

Наибольшее количество поломок деталей основных агрегатов имели танки выпуска февраль – август 1943 года. Во второй половине 1943 года и в 1944 году большинство танков завода 183 выдерживали испытания на гарантийный километраж, что свидетельствует о значительном повышении качества изготовления деталей и сборки танков в целом заводом № 183.

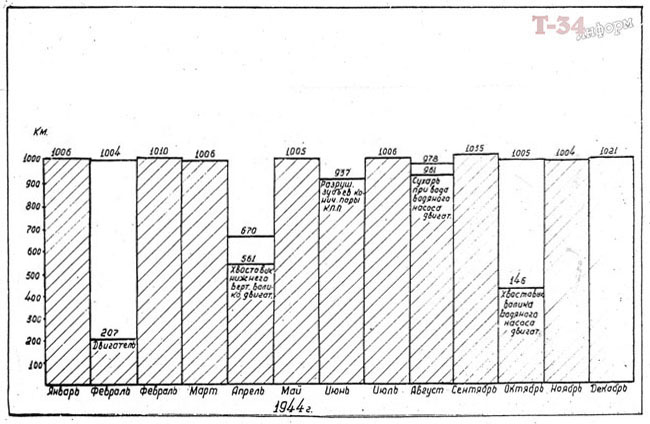

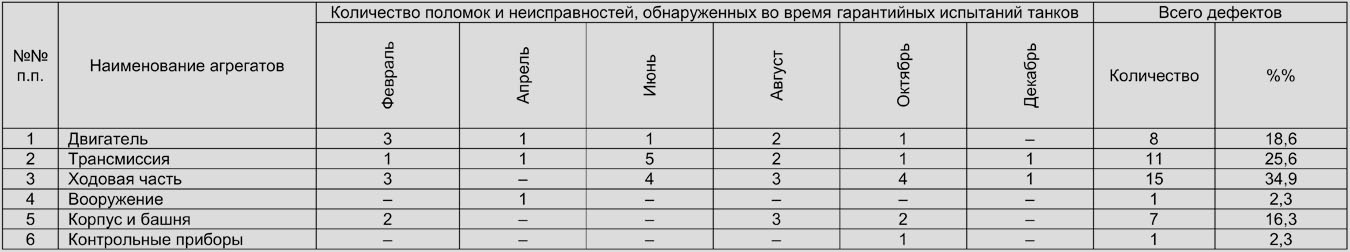

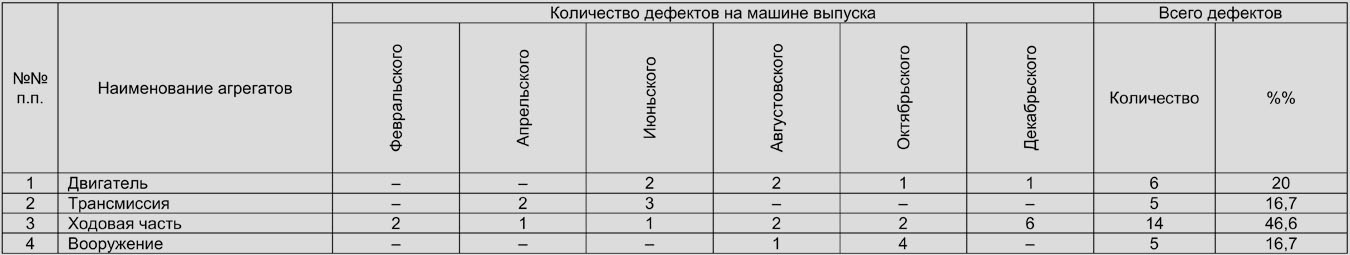

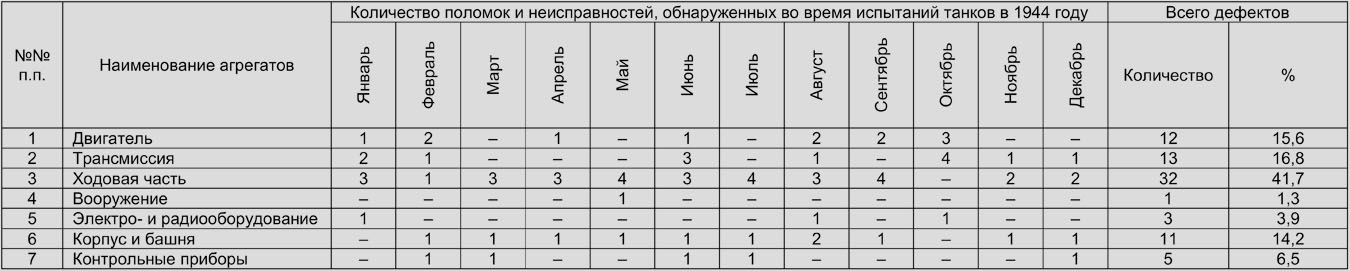

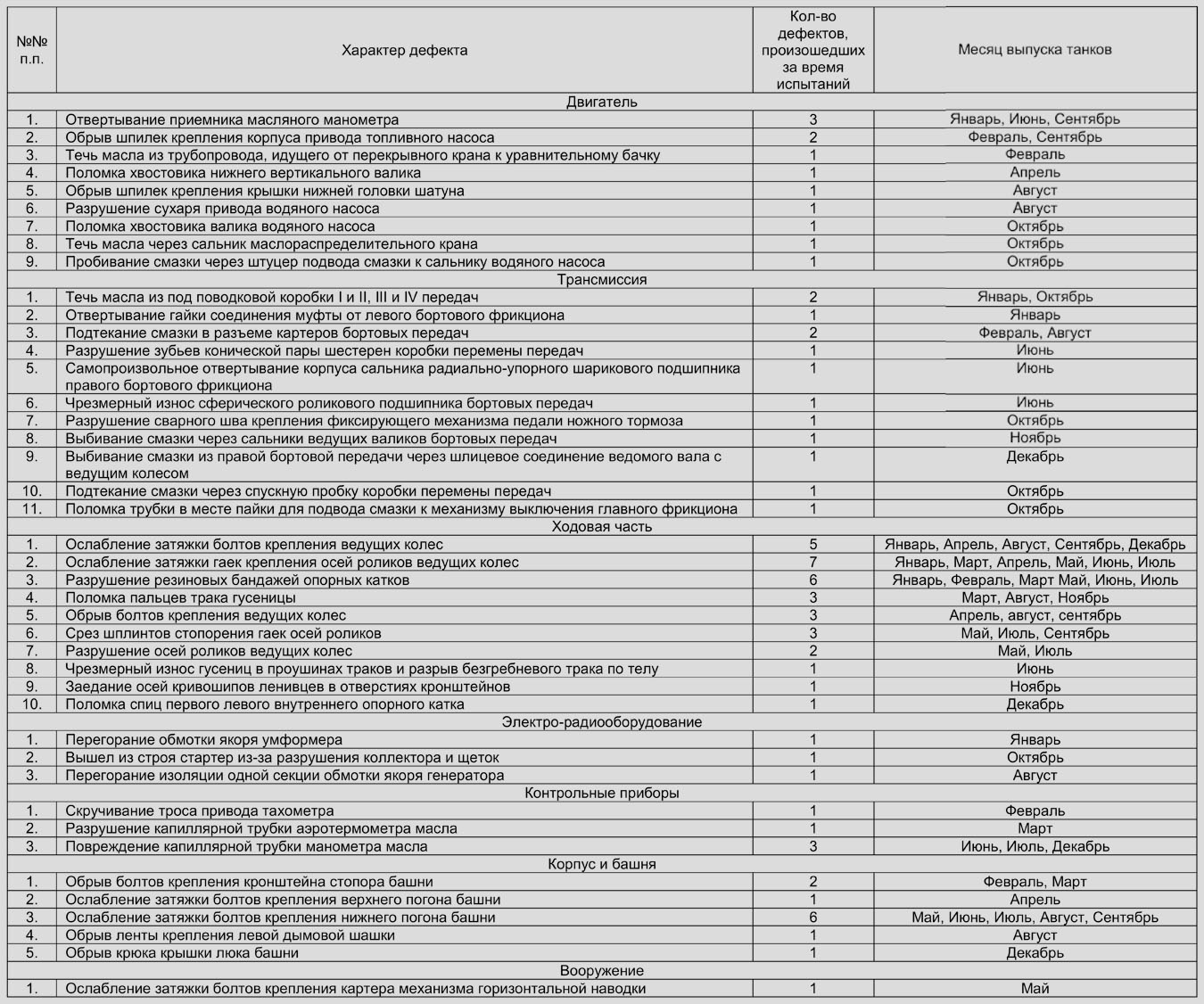

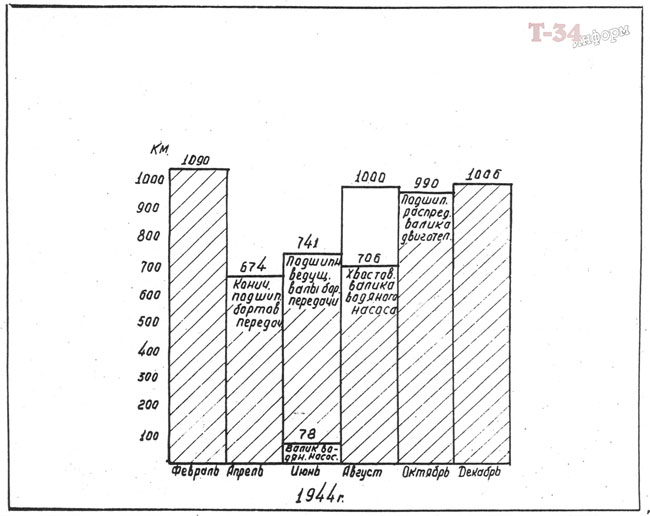

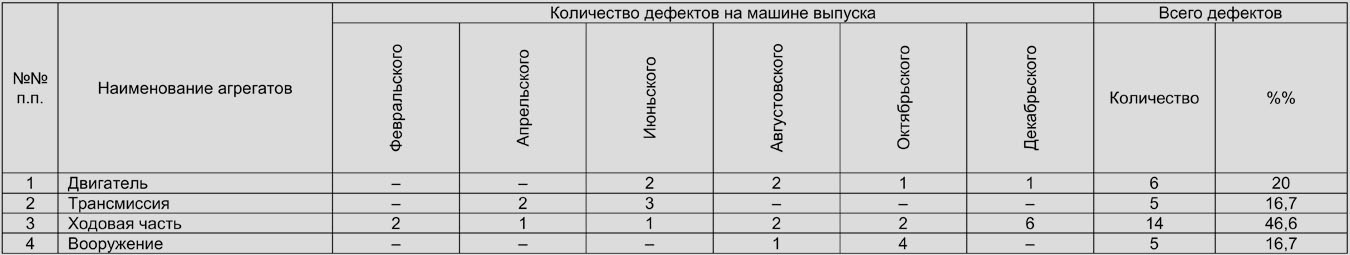

НАДЕЖНОСТЬ РАБОТЫ АГРЕГАТОВ ТАНКА.

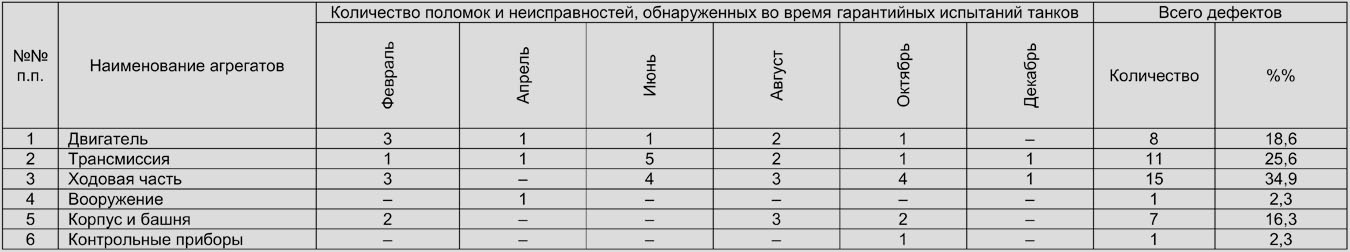

За период гарантийных испытаний 13 танков завода 183 в 1944 г. обнаружены следующие дефекты агрегатов. Ниже приводится сводная таблица поломок и неисправностей по агрегатам, обнаруженных во время гарантийных испытаний танков в 1944 году.

Наибольшее количество поломок и неисправностей имеют двигатель, трансмиссия и ходовая часть.

Кроме указанных выше поломок деталей двигателя (деталей привода водяного насоса) обнаруживалась течь масла через неплотности в соединениях коммуникаций системы смазки двигателя.

Неисправности в трансмиссии сводились в основном к появлениям течи смазки через сальники ведущих валиков бортовых передач, из под поводковых коробок коробки перемены передач и в разъеме картеров бортовых передач.

Поломки и неисправности ходовой части в основном относятся к ведущим колесам. По мере износа шарниров гусениц увеличивается шаг зацепления, в связи с чем нарушается правильная работа ведущих колес. Происходит срез шплинтов гаек осей роликов, произвольное отвертывание гаек и поломка осей роликов.

Характер дефектов и их количество приведены в таблице.

ТАНКИ ЗАВОДА № 112.

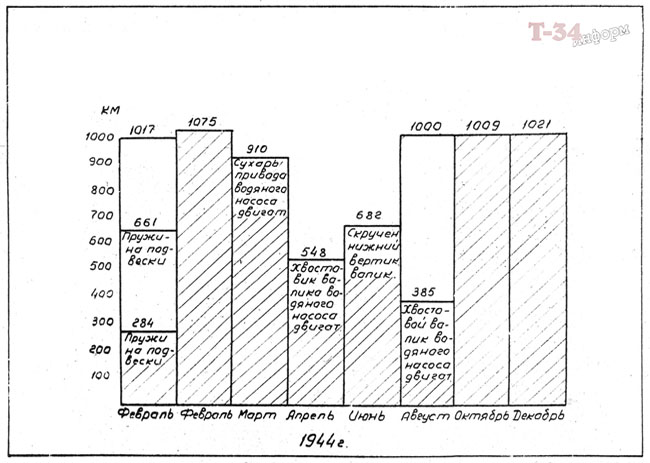

Заводом было предъявлено в 1944 г. на гарантийные испытания 8 танков, из которых выдержали испытания 3 танка, что составляет 37,4%. Не выдержали гарантийных испытаний 5 танков по следующим причинам.

Из вышеприведенной таблицы видно, что из 5 танков 4 танка не выдержали испытаний по двигателю и один танк из-за поломки 2-х пружин подвесок. Слабым узлом двигателя является привод водяного насоса. Поломка деталей привода водяного насоса (сухаря муфты, хвостовика валика насоса, нижнего вертикального валика) обусловлена конструктивным недостатком данного узла. Поломка 2-х пружин подвески произошла вследствие наличия трещин в материале пружин.

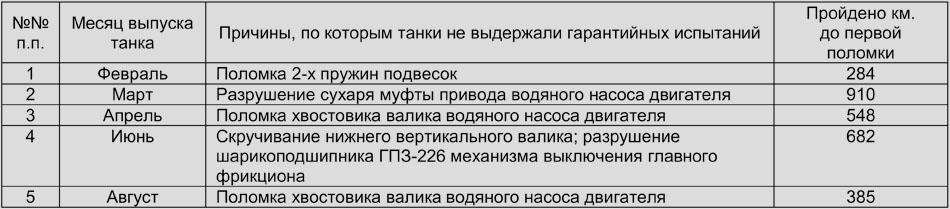

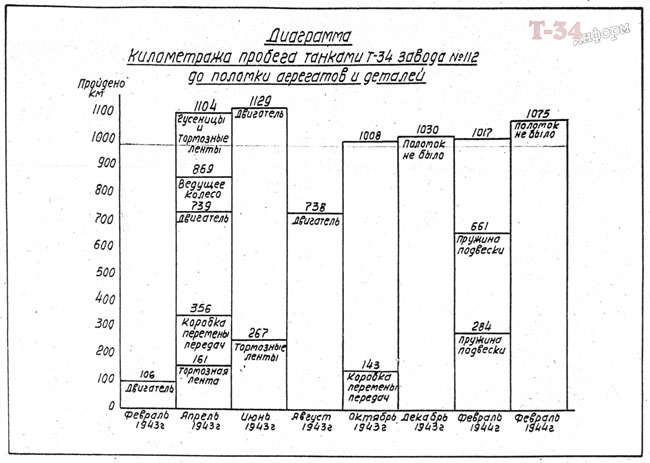

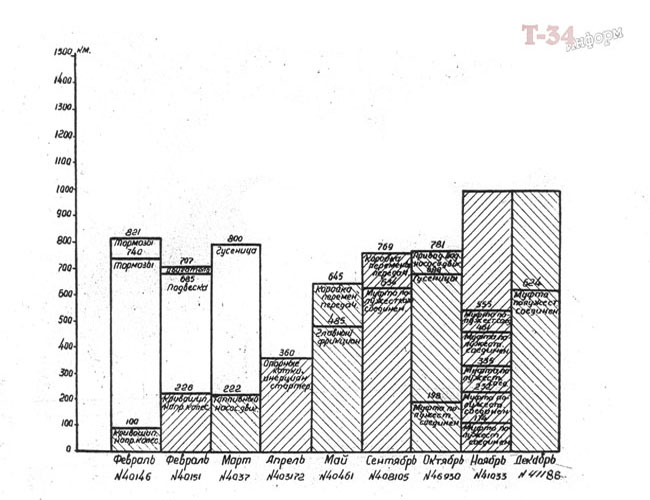

Для сравнения надежности работы агрегатов ниже приводятся диаграммы километража пробега танков завода № 112 до поломки агрегатов и деталей за 1943 и 1944 г.

Фото № 3. Диаграмма пройденного километража танками до поломки агрегатов и деталей при гарантийных испытаниях в 1943 г.

Фото № 4. Диаграмма пройденного километража танками до поломки агрегатов и деталей при гарантийных испытаниях в 1944 г.

В период с февраля по октябрь 1943 г. не выдержало испытаний по вине коробки перемены передач 2 танка. С октября 1943 г. по декабрь 1944 г. поломок коробки перемены передач не происходило, что свидетельствует о повышении качества изготовления шестерен и сборки коробок перемены передач. Характерным дефектом за 1944 г. является поломка привода водяного насоса двигателя.

НАДЕЖНОСТЬ РАБОТЫ АГРЕГАТОВ ТАНКА.

При испытаниях танков завода № 112 в 1944 г. выявлено следующее количество дефектов по основным агрегатам танка.

Количество и характер дефектов по агрегатам танков завода № 112.

Суммарное количество поломок и неисправностей по агрегатам помещено в приводимой ниже таблице.

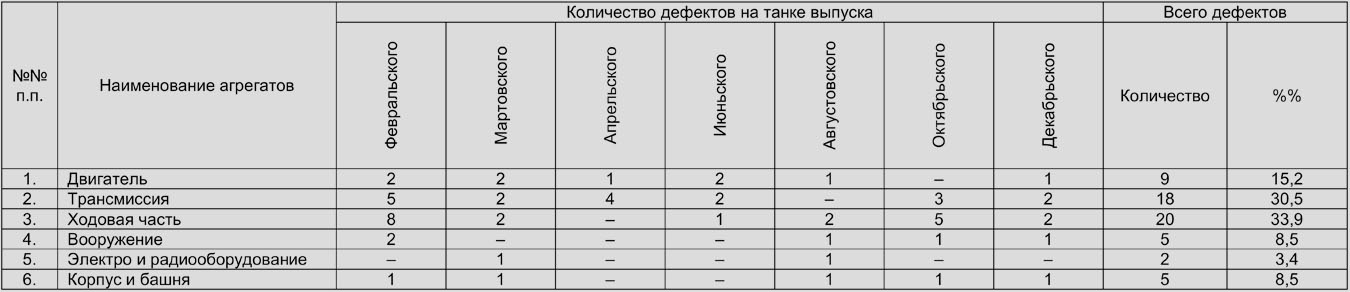

Из таблицы видно, что наибольшее количество поломок и неисправностей имели ходовая часть и трансмиссия. Большое количество неисправностей ходовой части (33,9%) обусловлено в основном ненадежной работой ведущих колес (срез шплинтов, коронок гаек, ослабление затяжки болтов крепления колес, гаек осей роликов, разрушение осей роликов), вызванной конструктивным недостатком данного узла. Имело место 3 случая разрушения пружин подвесок вследствие наличия трещин в материале пружин.

Из агрегатов трансмиссии ненадежно работали бортовые передачи (течи смазки через сальники валов бортовых передач, ослабление затяжки болтов крепления крышек бортовых передач).

Остальные конструктивности вызваны плохим качеством монтажных работ. Дефекты двигателя сводились в основном к поломке привода водяного насоса и к течи топлива и масла из систем двигателя.

ТАНКИ Т-34-85 ЗАВОДА № 174.

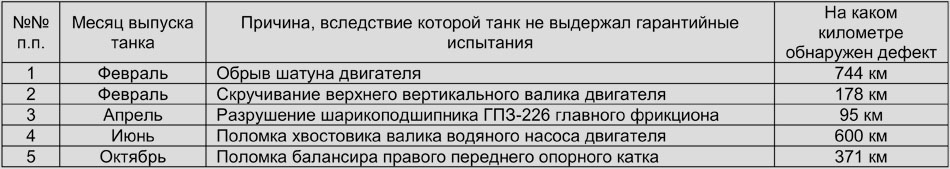

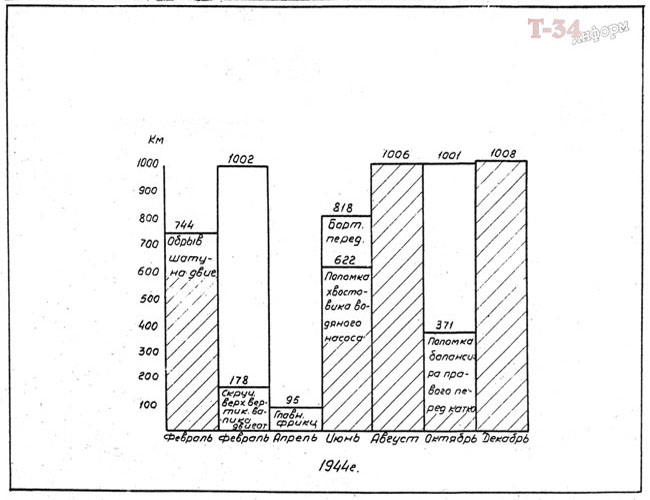

Заводом предъявлено для гарантийных испытаний в 1944 году 7 танков, из которых выдержали гарантийные испытания 2 танка, что составляет 28,6 процента. Не выдержали испытания 5 танков по следующим причинам:

Из 5 танков 3 танка не выдержали гарантийных испытаний по двигателям. Большинство поломок деталей двигателя не связаны с конструктивным дефектом узлов, а обусловлены низким качеством изготовления деталей и дефектом материала.

Разрушение шарикоподшипника ГПЗ-226 главного фрикциона произошло вследствие попадания грязи в подшипник. При движении танка по грязным проселочным дорогам, особенно в период распутицы, через открытый люк водителя попадает большое количество воды и грязи. Грязь скапливается на днище танка и вентилятором разбрызгивается в трансмиссионном отделении. Вследствие плохого уплотнения вода и грязь легко попадает к подшипнику.

Поломка балансира не является характерной и произошла в следствие плохого качества литья. Заводу № 174 неоднократно указывалось в отчетах НИБТ Полигона на необходимость повышения качества литья и повышения контроля за литейным производством.

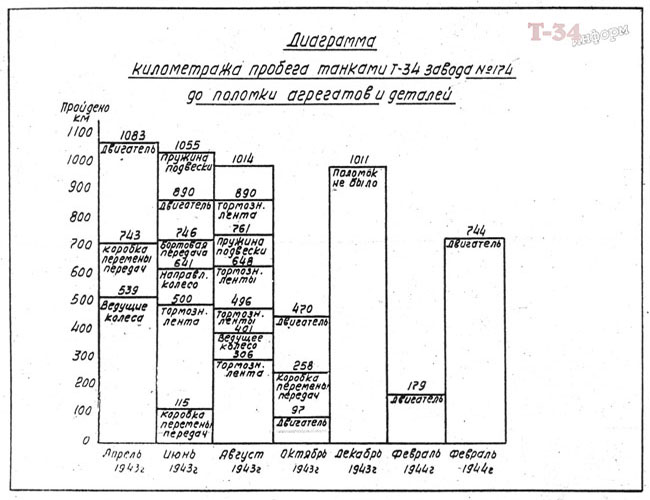

Для сравнения надежности работы танков ниже приводятся диаграммы пройденного километража танками завода № 174 до поломок деталей основных агрегатов за 1943 и 1944 год.

Фото № 5. Диаграмма пройденного километража танками завода № 174 до поломок деталей основных агрегатов за 1943 г.

Фото № 6. Диаграмма пройденного километража танками завода № 174 до поломок деталей основных агрегатов за 1944 г.

Наибольшее количество танков, не выдержавших гарантийные испытания имеет завод № 174, который находится на последнем месте относительно других танкостроительных заводов, изготавливающих танки Т34-85. Повышение качества изготовления танков заводом № 174 имело место только в конце 1944 года. Заводу № 174 необходимо повысить контроль за изготовлением деталей и сборкой танков.

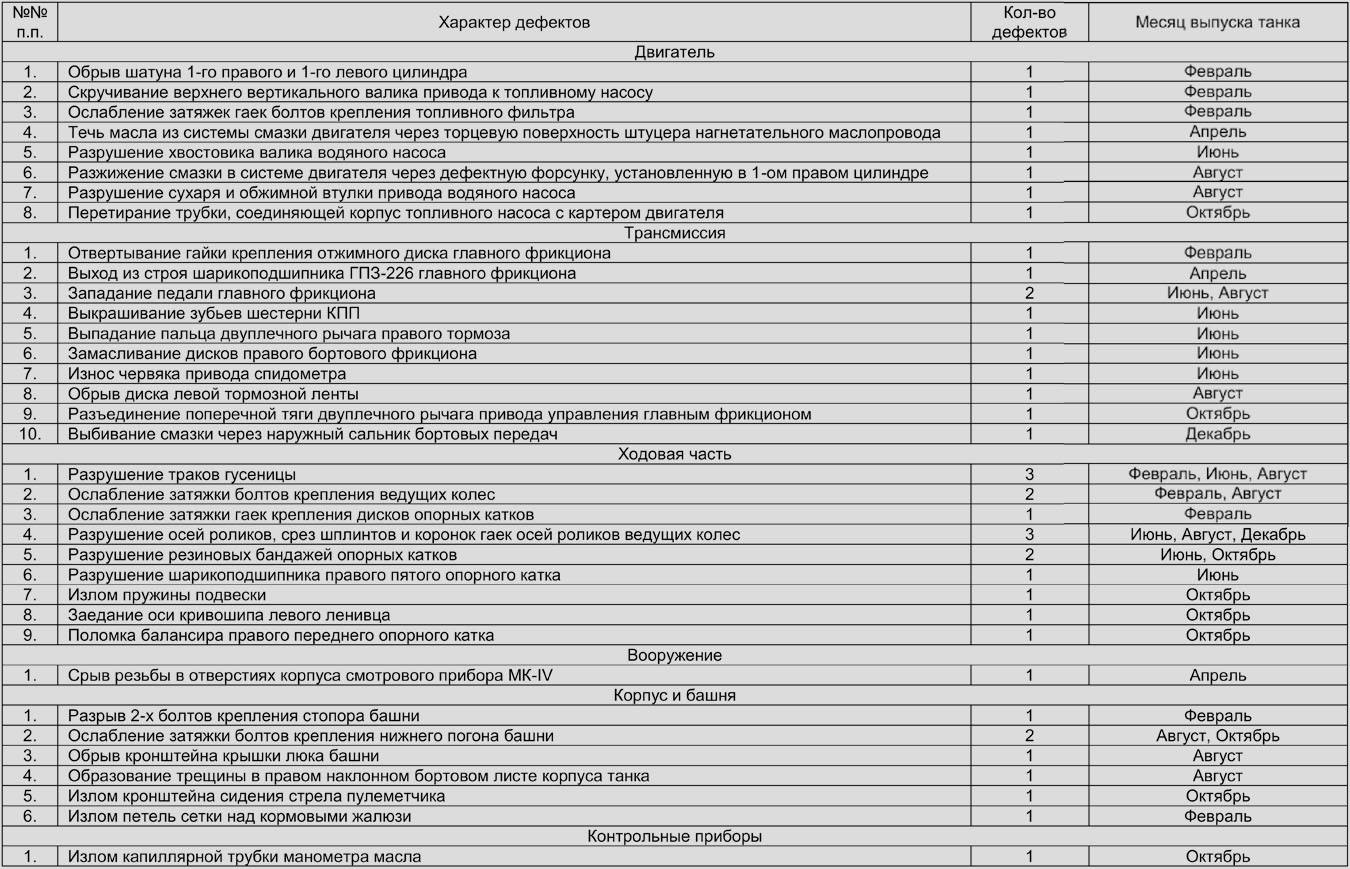

НАДЕЖНОСТЬ РАБОТЫ АГРЕГАТОВ ТАНКОВ ЗАВОДА № 174.

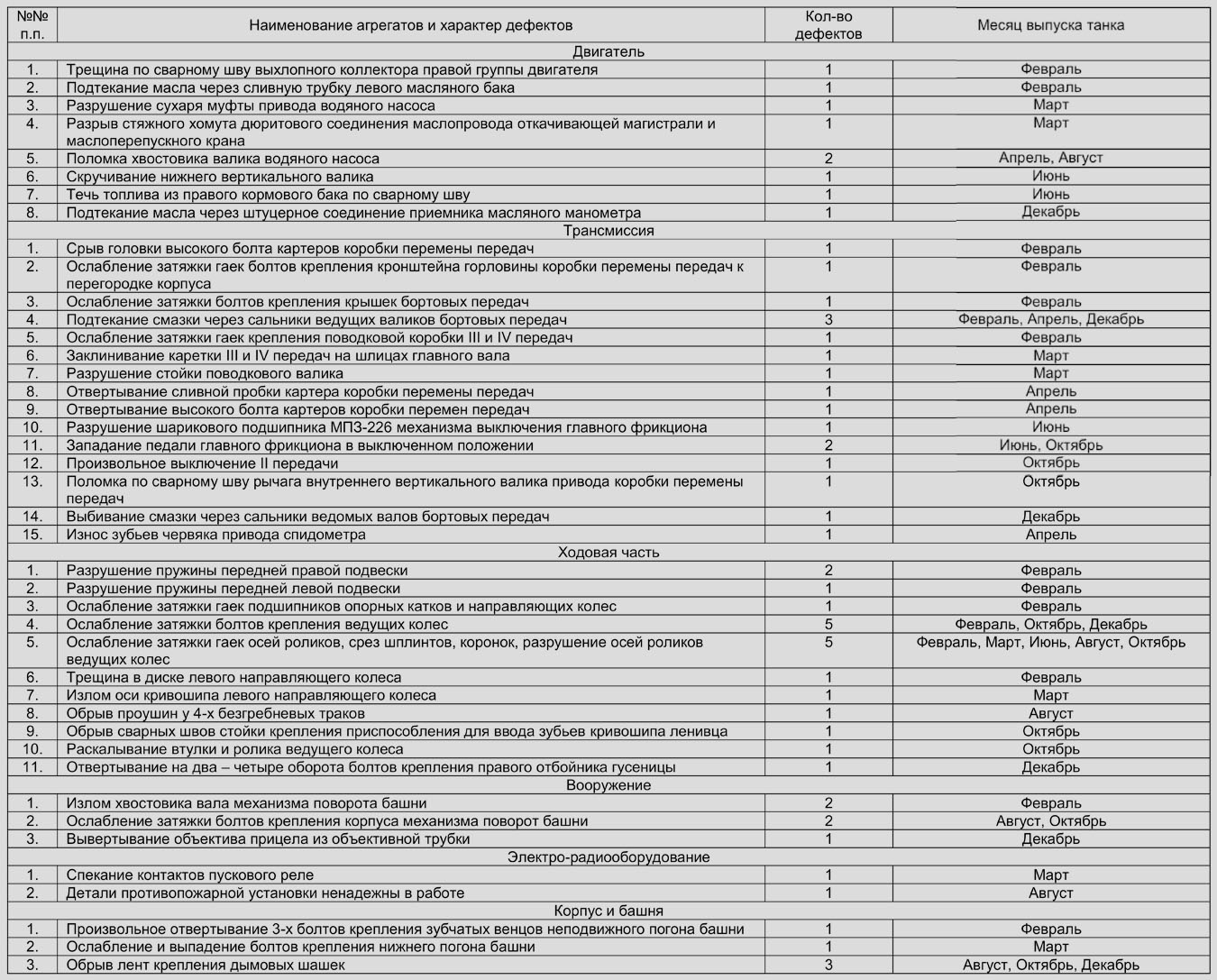

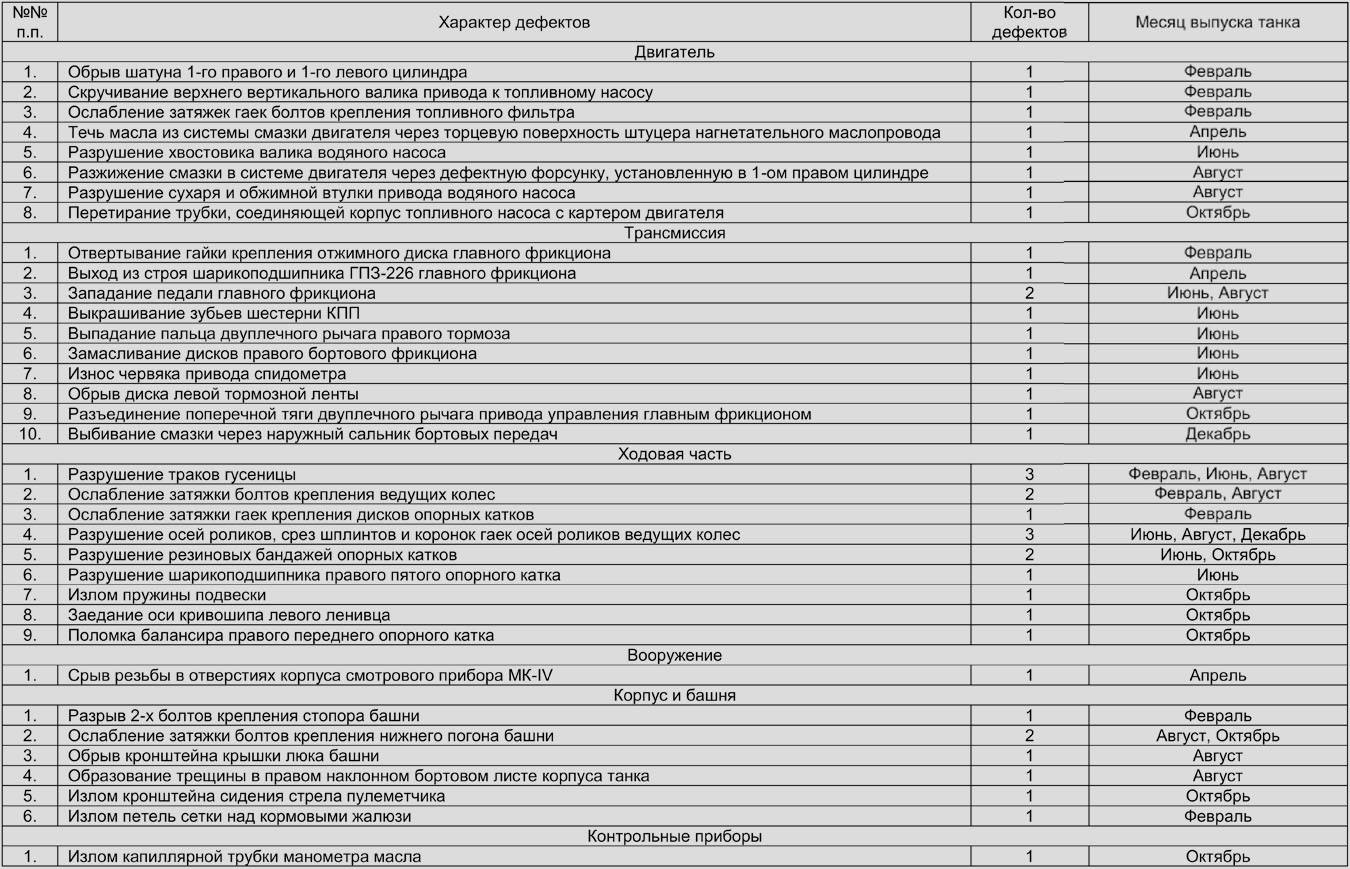

При гарантийных испытаниях танков завода № 174 в 1944 г. выявлено следующее количество дефектов по основным агрегатам танков.

Из таблицы следует, что наибольшее количество поломок и неисправностей имели двигатель, трансмиссия и ходовая часть. Характер дефектов агрегатов танков и их количество приведено в таблице.

КОЛИЧЕСТВО И ХАРАКТЕР ДЕФЕКТОВ ПО АГРЕГАТАМ ТАНКОВ ЗАВОДА № 174.

'

САМОХОДНЫЕ УСТАНОВКИ УРАЛМАШЗАВОДА.

Заводом УМЗ было предъявлено на гарантийные испытания 6 самоходных установок (четыре СУ-85 и две СУ-100), из которых выдержали испытания 2 самоходные установки. Не выдержали гарантийных испытаний 4 самоходных установки по следующим причинам.

Из вышеприведенной таблицы видно, что из четырех самоходных установок три установки не выдержали гарантийных испытаний по двигателю и одна самоходная установка по трансмиссии. Наиболее характерным дефектом двигателя является ненадежная работа привода водяного насоса, обусловленная конструктивным недостатком данного узла.

Для наглядности ниже приводится диаграмма пройденного километража самоходными установками до поломки агрегатов и деталей при гарантийных испытаниях в 1944 году.

Фото № 7. Диаграмма пройденного километража самоходными установками СУ-85 и СУ-100 до поломок агрегатов и деталей.

Уралмашзаводу и особенно заводу № 76, изготавливающему дизели В-2-34, необходимо повысить качество изготовления деталей, сборку двигателей и танков в целом, а также повысить контроль за изготовлением деталей и за сборкой агрегатов.

Характерно то, что из 6 самоходных установок выдержало испытания только 2, которые испытывались в благоприятных дорожных условиях (в зимних условиях).

'

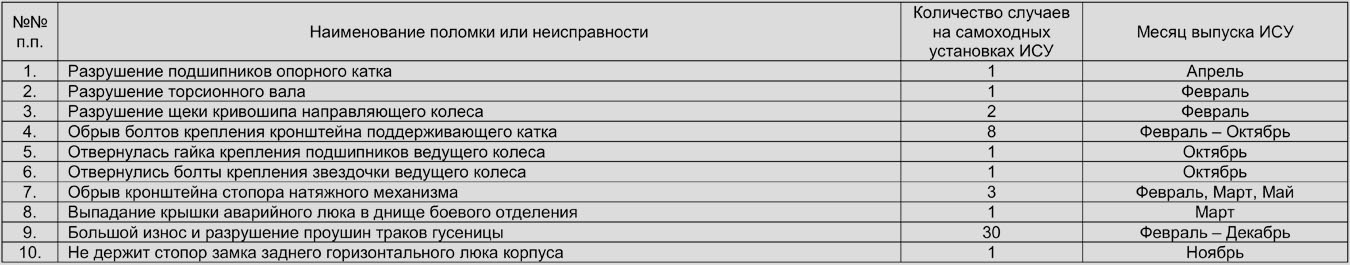

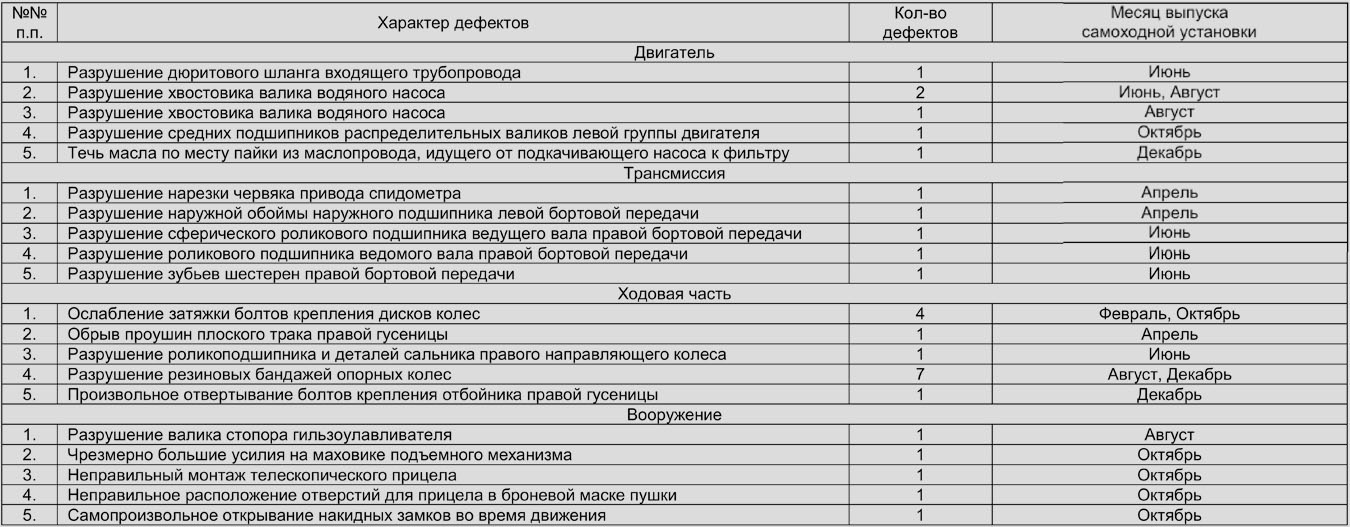

НАДЕЖНОСТЬ РАБОТЫ АГРЕГАТОВ САМОХОДНЫХ УСТАНОВОК СУ-85 и СУ-100.

На гарантийных испытаниях шести самоходных установок Уралмашзавода в 1944 году выявлено следующее количество дефектов.

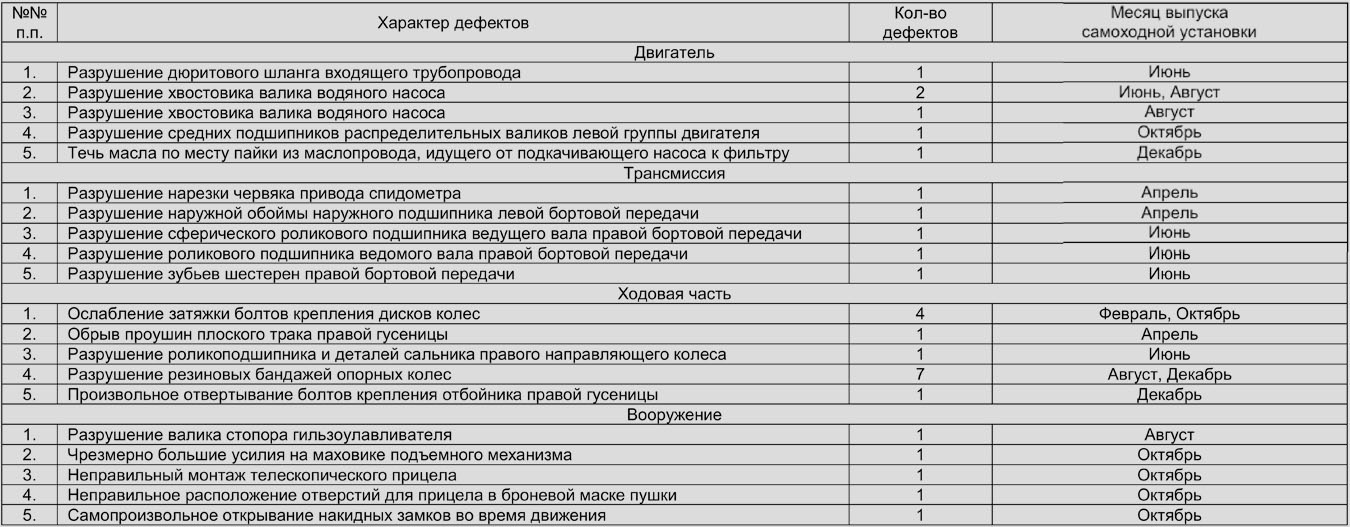

Наибольшее количество дефектов имеют двигатель и ходовая часть. Ниже приводится таблица характера и количества дефектов, выявленных при гарантийных испытаниях по агрегатам.

КОЛИЧЕСТВО И ХАРАКТЕР ДЕФЕКТОВ ПО АГРЕГАТАМ

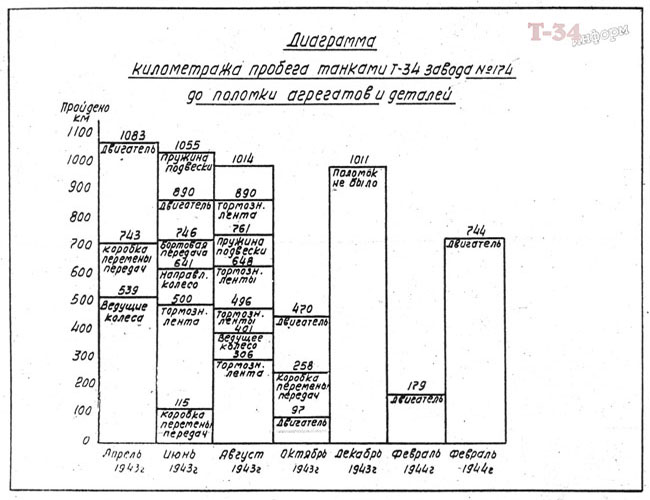

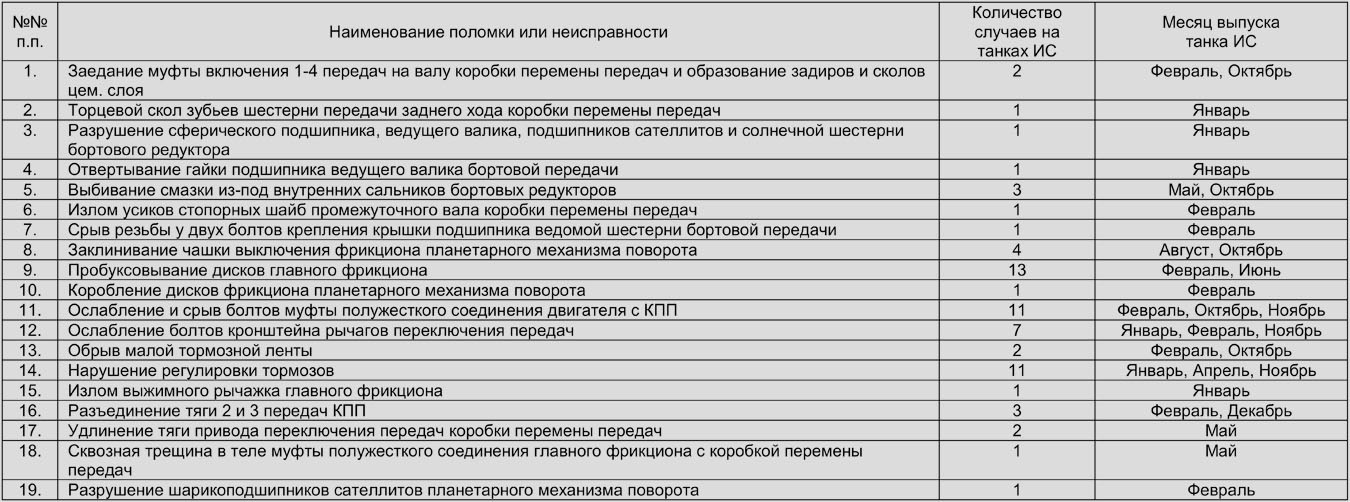

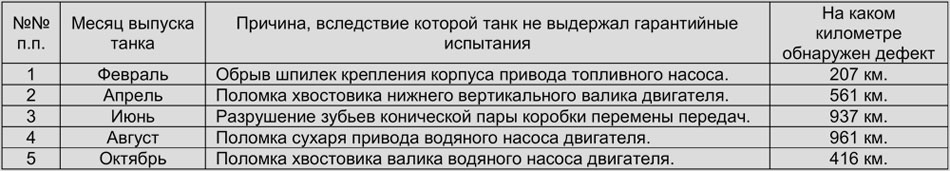

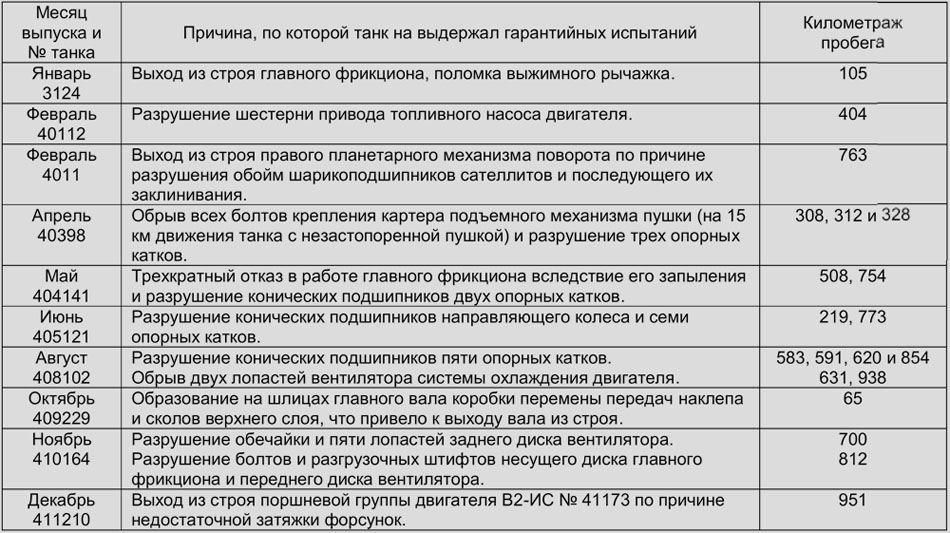

ОЦЕНКА НАДЕЖНОСТИ И КАЧЕСТВА ИЗГОТОВЛЕНИЯ ТАНКОВ ИС

И САМОХОДНЫХ УСТАНОВОК ИСУ

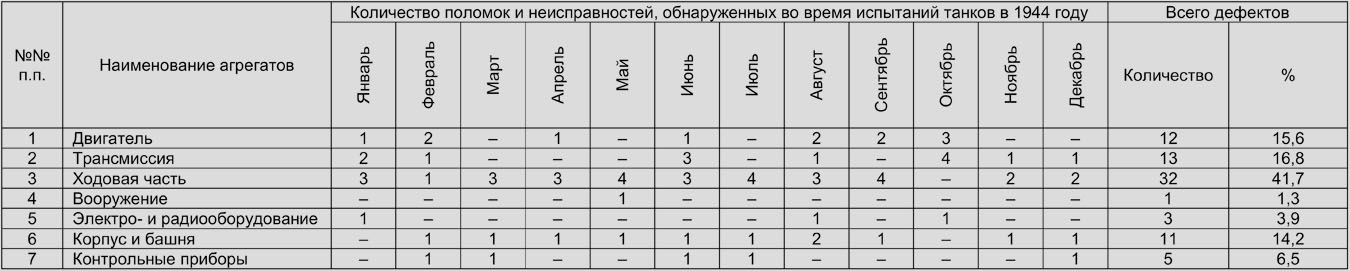

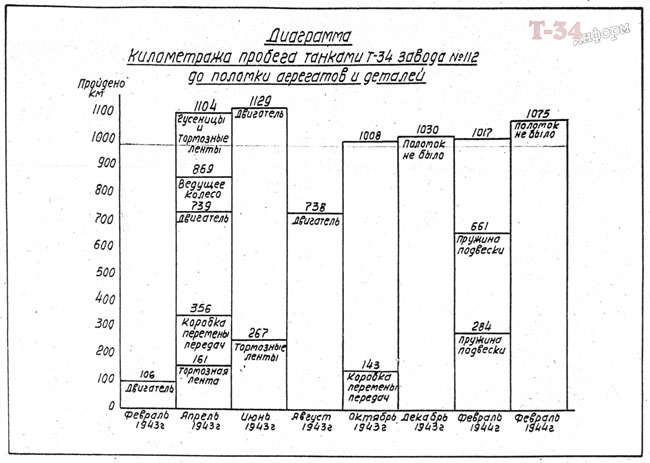

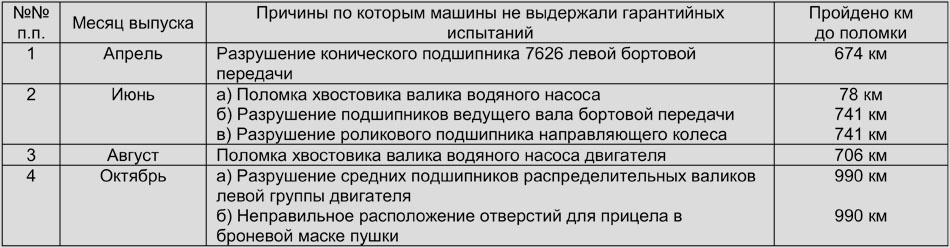

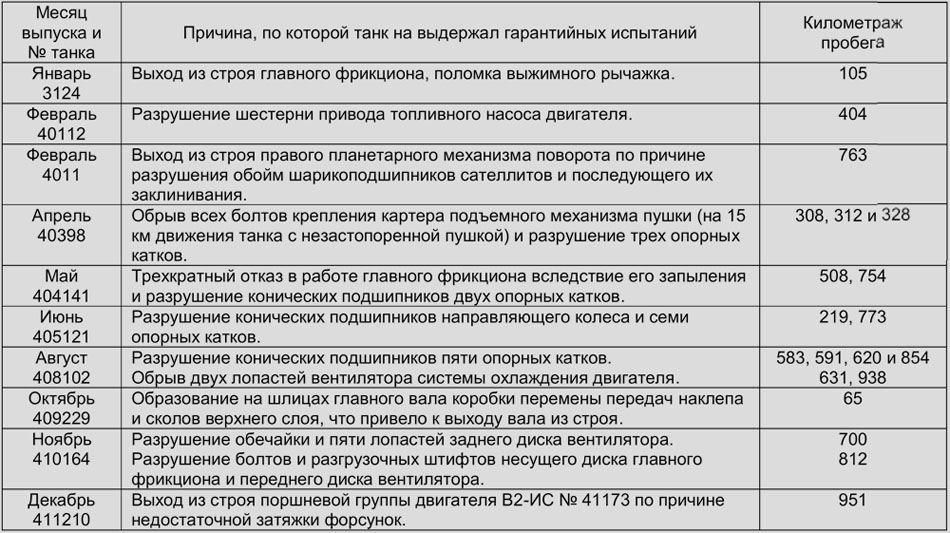

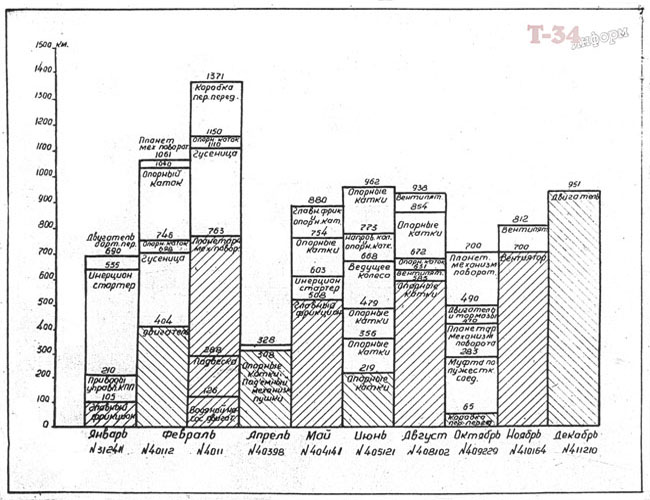

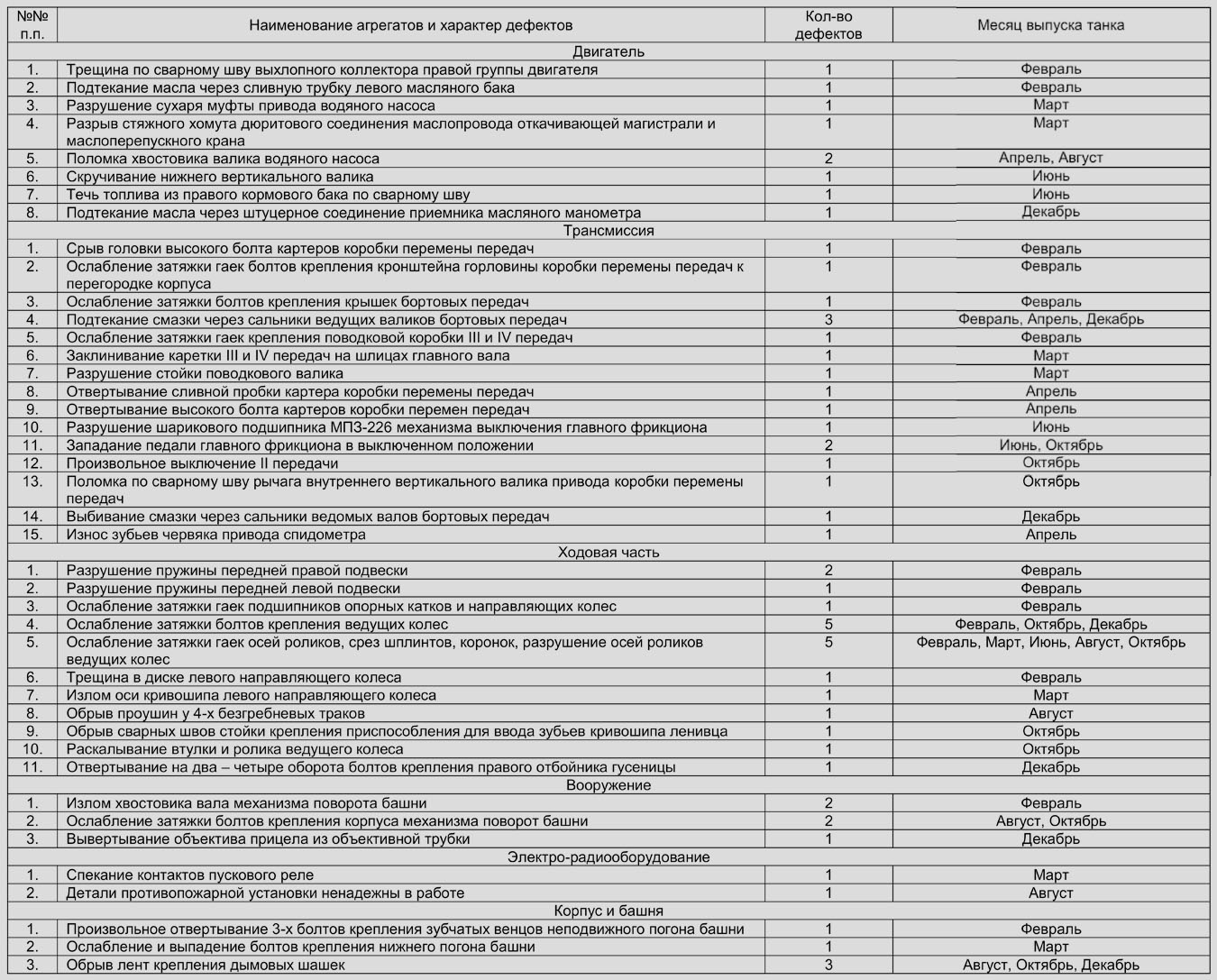

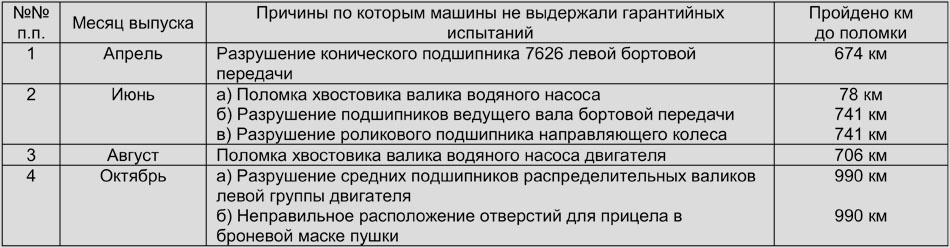

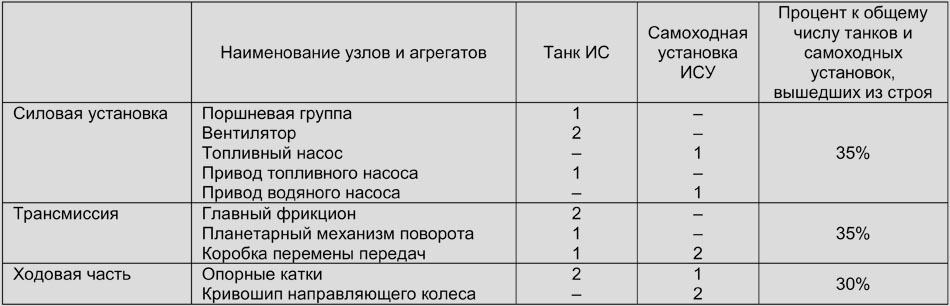

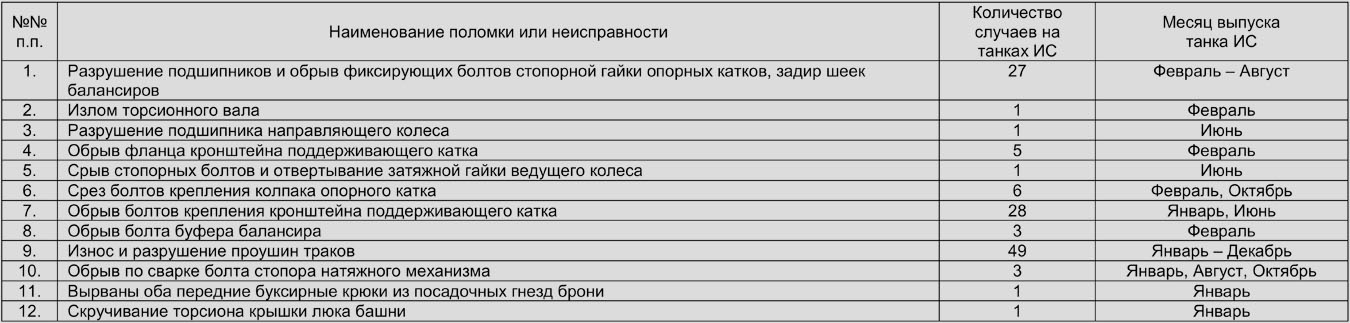

1. Из десяти танков ИС, представленных на полигон, все машины гарантийных испытаний на 1000 км не выдержали. Основные причины, по которым машины не выдержали гарантийных испытаний и километраж пробега, на котором вышли из строя основные агрегаты, приведены в таблице № 1 и на фото № 8.

Таблица № 1.

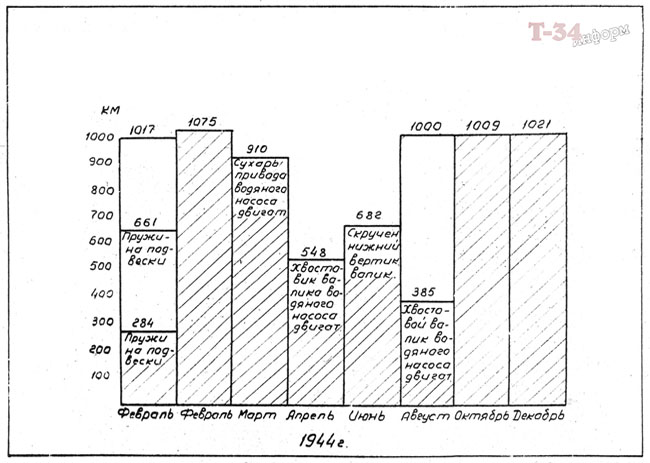

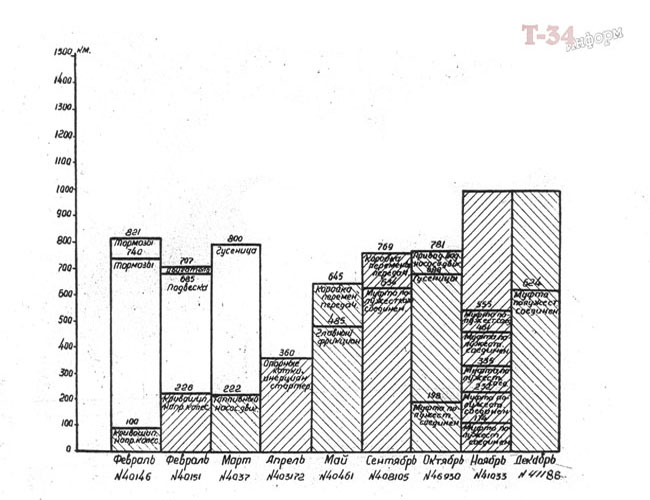

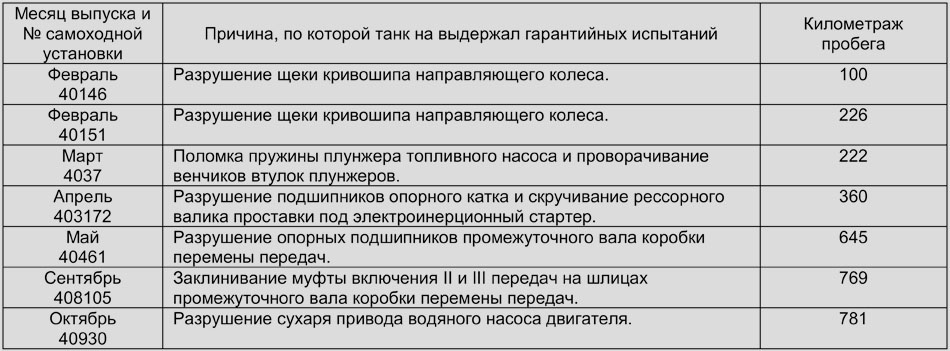

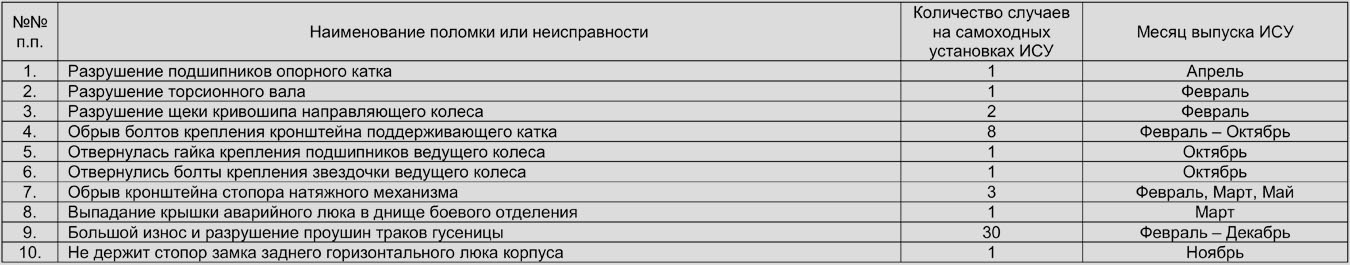

2. Из девяти самоходных установок ИСУ представленных на полигон выдержали гарантийные испытания на 1000 км машины ноябрьского и декабрьского выпусков. Основные причины, по которым самоходные установки не выдержали гарантийных испытаний, и километраж пробега, на котором вышли из строя основные агрегаты приведены в таблице № 2 и на фото № 9.

Таблица № 2.

Фото № 8. Километраж пробега танков ИС во время гарантийных испытаний до выхода из строя основных агрегатов.

Фото № 9. Километраж пробега самоходных установок ИСУ во время гарантийных испытаний до выхода из строя основных агрегатов.

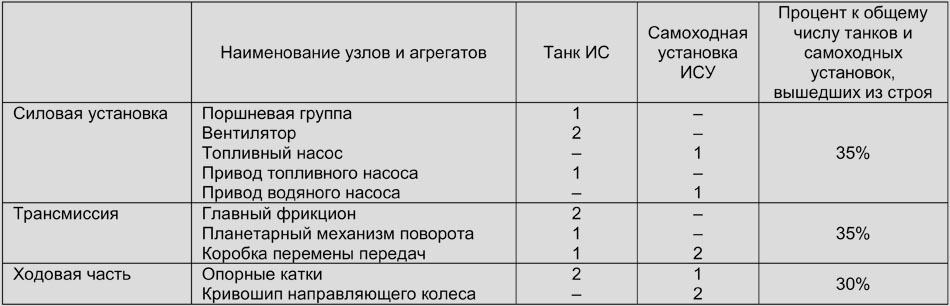

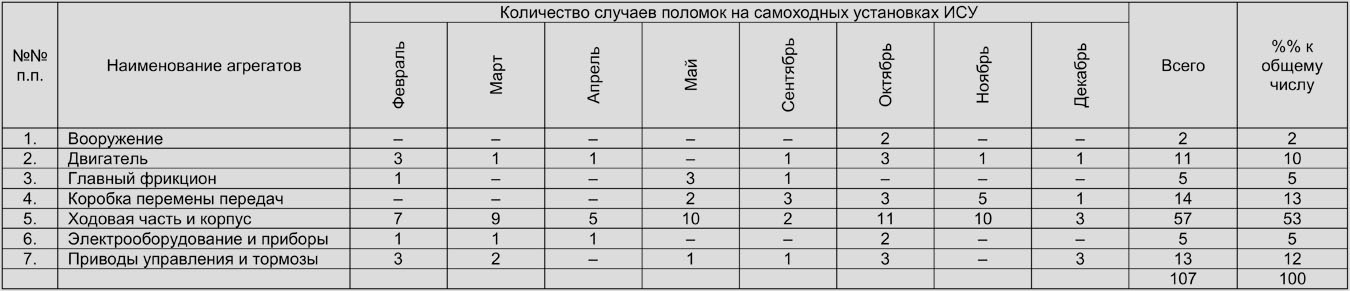

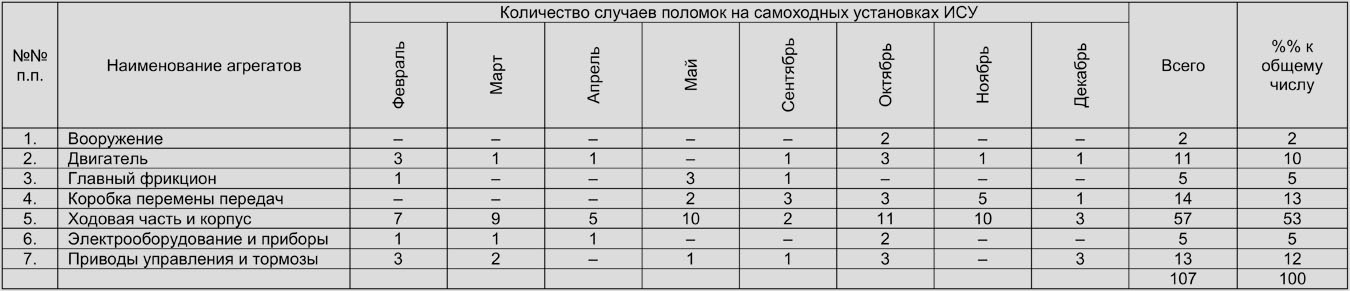

3. Танки и самоходные установки, не выдержавшие гарантийных испытаний, по основным агрегатам и узлам, вышедшим из строя во время пробегов, распределяются в следующем порядке: (Таблица № 3)

Таблица № 3.

4. Распределение поломок и неисправностей по агрегатам, имевших место при гарантийных испытаниях танков и самоходных установок, приведено в таблицах № 4 и № 5. Из таблиц видно, что наибольшее количество поломок и неисправностей приходится на ходовую часть, коробку перемены передач и двигатель.

В течение годового выпуска танков ИС и самоходных установок ИСУ заметно повысилась надежность работы планетарного механизма поворота, электроинерционного стартера и бортовых передач. Надежность работы силовой установки, коробки перемены передач и ходовой части (особенно опорных катков) не улучшилась, несмотря на то, что НИБТ полигон неоднократно указывал в своих отчетах о конструктивной недоработке в упомянутых агрегатах.

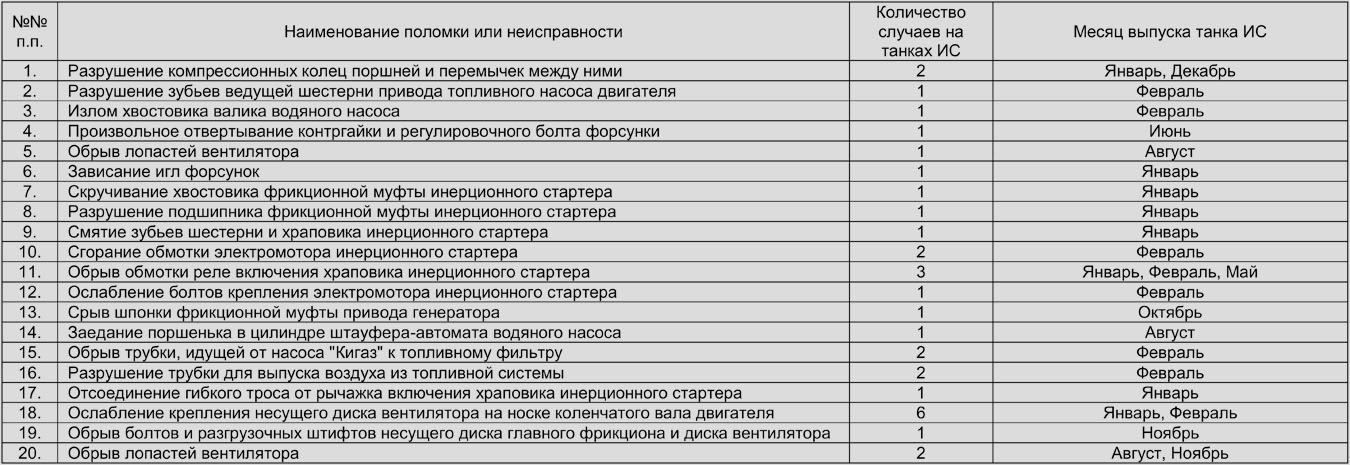

Таблица № 4.

ПРИМЕЧАНИЕ: В феврале месяце было представлено на испытание два танка ИС.

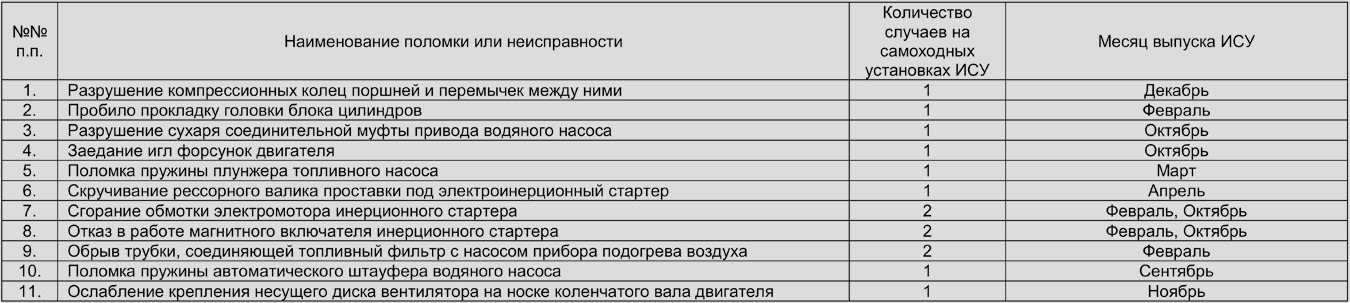

Таблица № 5.

ПРИМЕЧАНИЕ: В феврале месяце было представлено на испытание две самоходные установки ИСУ.

Недостаточная надежность танков ИС и самоходных установок ИСУ является следствием низкого качества изготовления и наряду с этим конструктивного несовершенства отдельных узлов и агрегатов.

'

ОЦЕНКА НАДЕЖНОСТИ АГРЕГАТОВ И УЗЛОВ ТАНКОВ ИС И САМОХОДНЫХ АРТИЛЛЕРИЙСКИХ УСТАНОВОК ИСУ.

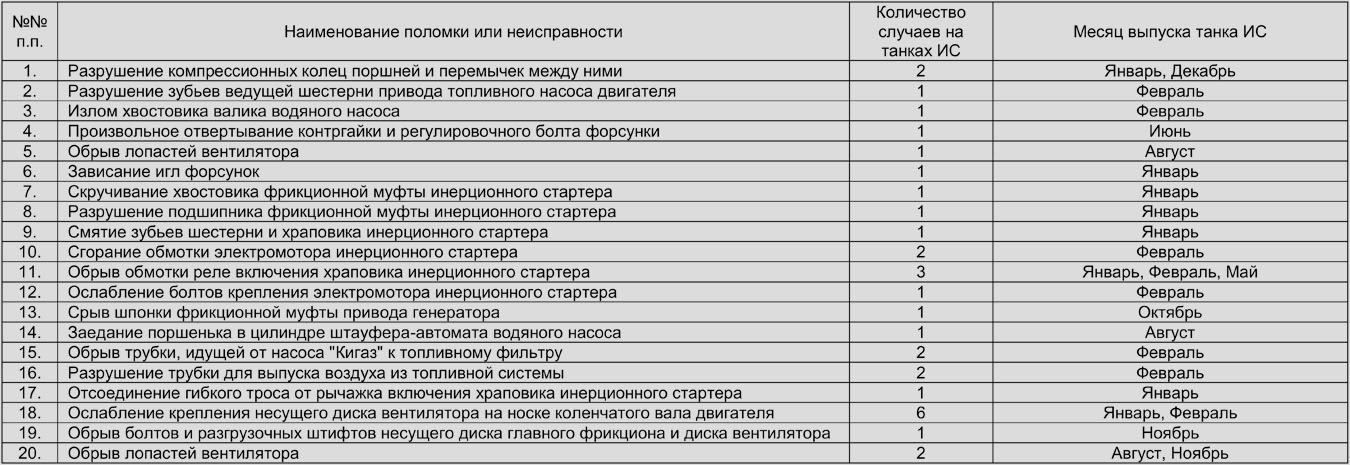

I. ДВИГАТЕЛЬ.

Во время гарантийных испытаний, вследствие ненадежной работы двигателя и вентилятора системы охлаждения, вышли из строя четыре танка ИС (40%) и две самоходные установки (22%). При продолжении испытаний танков и самоходных установок, не выдержавших гарантийный километраж, двигатели имели еще целый ряд поломок и неисправностей. Поломки и неисправности, происшедшие на двигателях при испытании танков и самоходных установок, приведены в таблицах № 6 и № 7.

Причинами низкой надежности работы двигателя являются:

1. Слабый контроль при изготовлении и сборке резьбовых соединений, что вызывает большое количество течей топлива и масла.

2. Недостаточный контроль за термической обработкой и сборкой деталей групп – распределения, топливного насоса, приводов к генератору и топливному насосу.

3. Несовершенная конструкция крепления несущего диска главного фрикциона, вызывающая смятие шлицов носка коленчатого вала. Дефект типичен для двигателей январско-февральского выпусков, в дальнейшем был устранен, затем имел место на двигателе ноябрьского выпуска.

4. Низкая надежность работы привода водяного насоса, вследствие несовершенства его конструкции.

5. Низкая надежность работы электроинерционного стартера вследствие его конструктивной недоработки и низкого качества изготовления. Ненадежно работали электроинерционные стартеры на танках и самоходных установках январско-февральских выпусков. Электроинерционные стартеры последующих выпусков значительно надежнее, однако имеют место случаи отпая проводов реле включения храповиков и сгорания обмотки якоря электромоторов.

6. Недостаточный контроль за сборкой двигателя.

а) на двигателе № 41173 (танк ИС-122 № 411210 декабрьского выпуска) в процессе испытаний после 73,02 часа его работы произошло прогорание поршней и разрушение поршневых колец из-за недостаточной затяжки форсунок.

б) на двигателе № 410326 (танк ИС-122 № 410164 ноябрьского выпуска) в процессе испытаний после 52,46 часа работы разрушилась обечайка и пять лопастей заднего диска вентилятора системы охлаждения и после 62, 49 часа работы двигателя разрушились болты и разгрузочные штифты несущего диска главного фрикциона и переднего диска вентилятора. Обрыв лопастей вентилятора произошел также на двигателе танка ИС-122 № 408102 августовского выпуска. Поломки произошли вследствие плохой затяжки болтов и больших зазоров между разгрузочными штифтами и отверстиями, а также вследствие наличия в материале лопастей внутренних напряжений после штамповки.

Таблица № 6.

Таблица № 7.

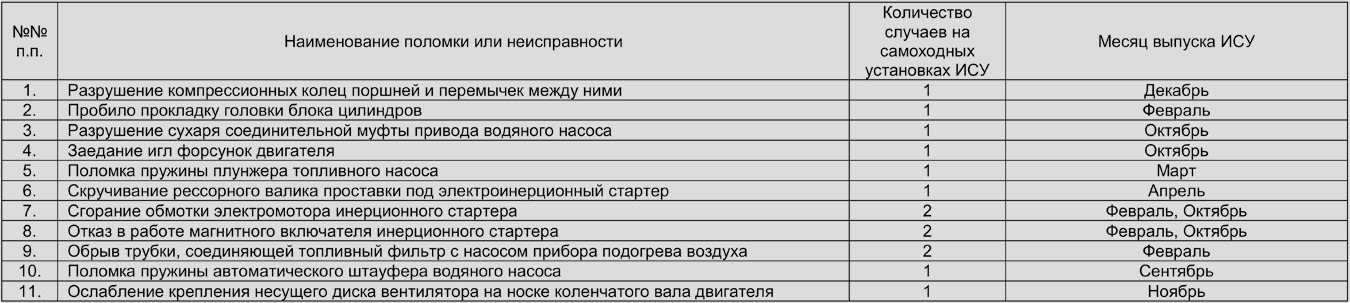

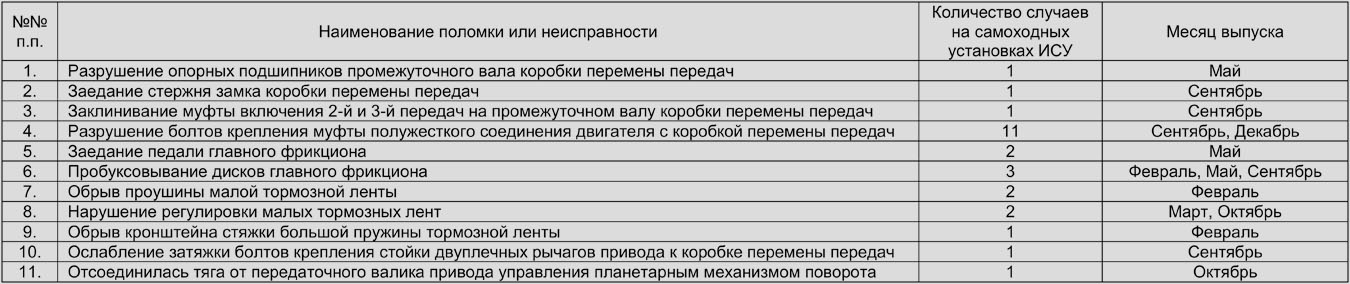

II. ТРАНСМИССИЯ.

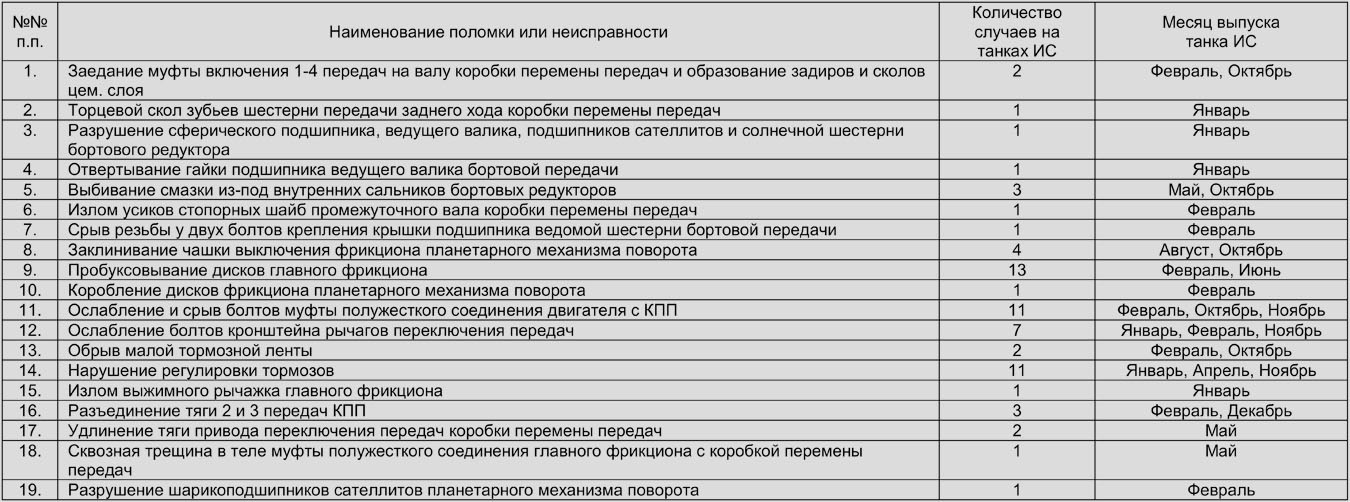

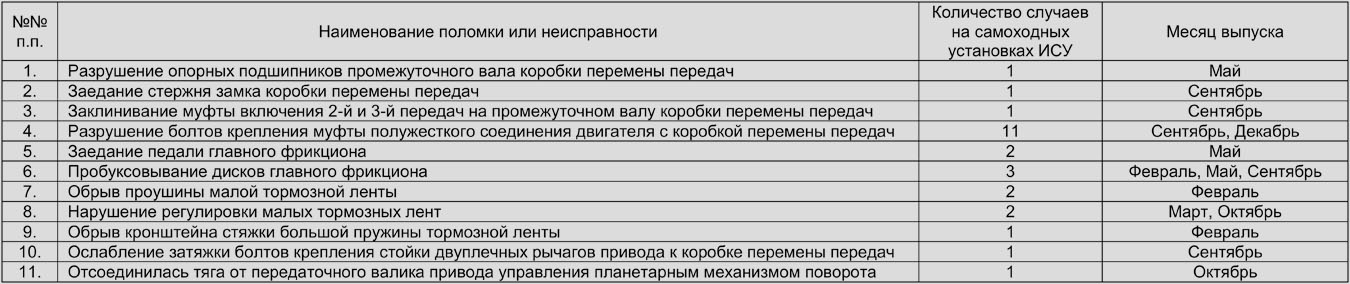

Во время гарантийных испытаний вследствие ненадежной работы агрегатов трансмиссии преждевременно вышли из строя 4 танка ИС (40%) и две самоходных установки ИСУ (22%). При продолжении испытаний танков и самоходных установок, не выдержавших гарантийный километраж, агрегаты трансмиссии имели еще ряд поломок и неисправностей.

Поломки и неисправности агрегатов трансмиссии приведены в таблицах № 8 и № 9. Причинами низкой надежности работы агрегатов трансмиссии являются:

Главный фрикцион.

1. Несовершенная конструкция пылеотражателя. При движении танка по пыльным дорогам большое количество пыли проникает в главный фрикцион и приводит в начале к заеданию дисков трения в зубьях барабана и невыключению фрикциона, а затем к короблению дисков трения.

2. Недостаточный контроль за термической обработкой материала выжимных рычагов, кольца и коробки выключения.

Коробка перемены передач.

1. Несовершенная конструкция.

2. Скол цементированного слоя зубьев шестерни демультипликатора, передачи заднего хода и первой, вследствие больших весов шестерен и отсутствия синхронизаторов.

3. Заедание муфт включения шестерен на валах, вследствие попадания частиц цементированного слоя между поверхностями скольжения шлицов.

4. Недостаточный контроль за термической обработкой деталей. На главном валу коробки перемены передач танка ИС № 409229 октябрьского выпуска обнаружены сколы верхнего слоя шлиц. Образование сколов произошло вследствие имевшихся на шлицах трещин, появившихся во время термообработки.

5. Некачественное изготовление подшипников первичного и промежуточного валов.

6. Низкая надежность работы муфты полужесткого соединения коробки перемены передач с главным фрикционом вследствие ослабления затяжки и обрыва болтов. Обрыв болтов крепления муфты полужесткого соединения происходит вследствие ее конструктивного несовершенства. Вследствие малой площади плоскостей соединения (воспринимающих нагрузку) пазов с шипами муфты, происходит сработка этих плоскостей, затем следует ослабление затяжки болтов и в дальнейшем их обрыв. Этот дефект заводом до сего времени не устранен.

Механизм поворота.

1. На танках и самоходных установках январского – февральского выпусков планетарный механизм поворота был одним из наименее надежных агрегатов вследствие разрушения шарикоподшипников сателлитов, на машинах последующих выпусков этот дефект устранен введением простановочных колец.

2. Износоустойчивость и механическая прочность малых тормозных лент осталась недостаточной.

3. Недостаточно надежно работает механизм выключения фрикциона планетарного механизма поворота, часты случаи заклинивания чашки выключения и, как следствие этого, заедание рычагов управления танком.

Приводы управления.

1. Приводы управления главным фрикционом, механизмом поворота и механизм переключения передач танков и самоходных установок работали недостаточно надежно. Ненадежная работа приводов управления главным фрикционом и планетарными механизмами поворота (главным образом удлинение хода и разъединение тяг) обусловлена низким качеством изготовления и монтажа резьбовых соединений.

2. Ненадежная работа механизма переключения передач (излом стойки кронштейна рычагов переключения передач), сопровождающаяся одновременным включением двух передач была типичной для танков и самоходных установок январско – февральского выпусков. На машинах последующих выпусков указанные дефекты сократились, однако имеет место случай ослабления болтов крепления кронштейна рычагов переключения передач.

Бортовые передачи.

1. Бортовые передачи танков и самоходных установок январского выпуска работали недостаточно надежно. Причиной ненадежной работы является разрушение сферических бочкообразных подшипников вследствие их перегрузки.

2. Повышение надежности работы подшипников на машинах последующих выпусков было достигнуто главным образом увеличением количества смазки в картере бортовой передачи до 7 литров. Однако до сего времени часты случаи подтекания смазки из-под внутренних сальников бортовой передачи и в плоскости разъема картера бортовой передачи с корпусом.

Таблица № 8.

Таблица № 9.

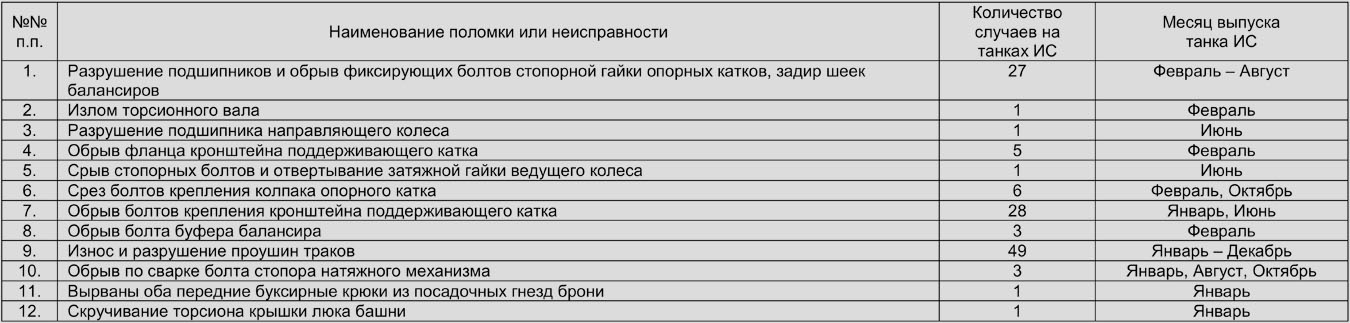

III. ХОДОВАЯ ЧАСТЬ.

1. Во время гарантийных испытаний вследствие нанадежной работы ходовой части вышли из строя 2 танка ИС (20%) и три самоходные установки ИСУ (33%). Поломки и неисправности ходовой части танков и самоходных установок приведены в таблицах № 10 и 11.

2. Ведущие колеса танков и самоходных установок всех выпусков работали надежно, исключая излом зубьев (один случай) и срез болтов крепления зубчатого венца (один случай).

3. Направляющие колеса и натяжные механизмы являлись одним из наименее надежных узлов танков и самоходных установок, особенно январского – апрельского выпусков. Причинами низкой надежности направляющих колес и натяжных механизмов являлись:

а) недостаточная механическая прочность щек кривошипов натяжных механизмов.

б) низкое качество сальников подшипников направляющих колес, недостаточно предохраняются подшипники от загрязнения.

в) низкое качество сварки крепления болтов стопорных планок натяжных механизмов.

4. Поддерживающие катки являлись одним из наиболее слабых узлов танков и самоходных установок, особенно январского – апрельского выпусков. Причинами низкой надежности поддерживающих катков являлись:

а) низкое качество материала кронштейнов (пористость, усадочные раковины, неметаллические включения).

б) конструктивная недоработка крепления кронштейнов, что вызывало частые случаи ослабления и обрыва болтов. На танках и самоходных установках майского и последующих выпусков, с введением восьми болтов крепления вместо шести, число указанных дефектов уменьшилось.

5. Опорные катки танков и самоходных установок всех выпусков были самыми ненадежными узлами ходовой части, что особенно проявилось в весенне-летних и осенних условиях эксплоатации. Причина ненадежной работы опорных катков – разрушение подшипников. Разрушение подшипников происходит вследствие конструктивной недоработки узла крепления опорного катка, низкого качества сальников, недостаточно предохраняющих от загрязнения и небрежности монтажа.

6. Гусеницы танков не обладают достаточной надежностью в работе вследствие малой износоустойчивости серийных штампованных траков из стали 35ХГ2.

Таблица № 10.

Таблица № 11.

IV. ЭЛЕКТРООБОРУДОВАНИЕ И КОНТРОЛЬНЫЕ ПРИБОРЫ.

1. Электрооборудование в основном работало надежно, имевшиеся неисправности (перегорание лампочек, отпаивание проводов, сгорание обмотки генератора) были вызваны производственными дефектами.

2. Контрольные приборы на машинах выпуска первой половины года работали ненадежно, во второй половине года надежность их повысилась. Наиболее частые дефекты: излом капиллярных трубок аэротермометров и манометров, скручивание гибких тросов тахометров и отказ в работе амперметров и вольтметров.

|