|

ЦАМО Фонд 4845 Опись 1 Дело 259 Листы 1 – 42

СЕКРЕТНО

Экз. № 5

НАУЧНО-ИСПЫТАТЕЛЬНЫЙ БРОНЕТАНКОВЫЙ ПОЛИГОН ГБТУ КА

«УТВЕРЖДАЮ»

Начальник НИБТ Полигона

Генерал-Майор Танковых войск подпись (Романов)

25 февраля 1945 г.

ОТЧЕТ

о надежности работы двигателей В2-34 и В2-ИС при гарантийных испытаниях

танков и самоходных установок в 1944 г.

Отдел

силовых установок

1945 г.

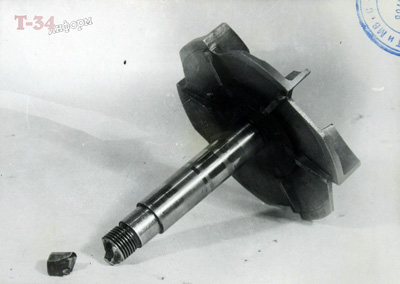

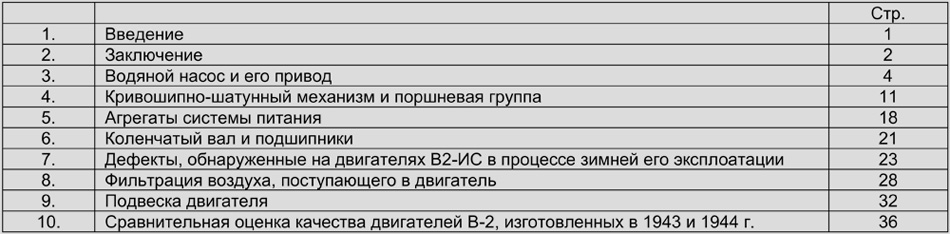

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ.

Изучение причин преждевременного выхода из строя двигателей В2-34 и В2-ИС НИБТ Полигоном производилось по тем дефектам двигателей, которые были обнаружены в процессе гарантийных испытаний танков и самоходных установок в 1943 и 1944 годах.

Выход двигателей В2-34 и В2-ИС из строя раньше гарантийного срока объясняется конструктивными недостатками отдельных узлов или вспомогательных агрегатов с одной стороны и с другой – имеют место производственные дефекты.

Несмотря на снижение в 1944 г. производственных и конструктивных дефектов двигателя, качество его остается еще низким, вследствие чего 14 танков Т-34 (из 34 проходивших испытания) и 6 танков "ИС" (из 19) не выдержали испытаний на гарантийный срок службы.

§ 1. ЗАКЛЮЧЕНИЕ.

1. Надежность в работе дизельмоторов В2-34, по данным гарантийных испытаний танков и самоходных установок на полигоне, в 1944 году значительно повысилась по сравнению с 1943 годом.

2. Несмотря на снижение в 1944 г. производственных и конструктивных дефектов двигателя В-2, качество его остается еще низким. По этой причине 14 танков Т-34 (из 34 проходивших испытания) и 6 танков "ИС" (из 19 проходивших испытания) не выдержали испытаний на гарантийный срок службы.

3. Лучшие результаты, при гарантийных испытаниях танков на полигоне, показали двигатели Кировского завода и завода № 77. Двигатели завода № 76 имели более низкие результаты, что можно объяснить худшей постановкой на этом заводе технологии производства и контроля.

Для повышения надежности работы двигателей В2-34 и В2-ИС заводам необходимо:

1. Разработать более совершенный, в конструктивном отношении, привод к агрегатам нижнего картера. Желательно в сопряжении нижнего вертикального валика с цилиндрической шестерней (дет. № 302-23-5) установить гибкую муфту с целью предохранения деталей привода водяного и масляного насосов от ударных нагрузок.

2. На двигателях В2-34 необходимо осуществить автоматический подвод смазки к водяному насосу.

3. Для надежности работы коленчатого вала и коренных подшипников необходимо улучшить смазку подшипников, отдаленных от передней опоры (6 – 8 подшипники).

4. Для повышения надежности поршневых колец (устранение разрушений в стыках) целесообразно перейти на разрез щели (замка) колец под углом 60°, вместо 45°.

5. Разработать новую более надежную конструкцию воздушных фильтров с автоматической очисткой пылесборного бункера от пыли; в летних условиях воздух желательно забирать из боевого отделения, а осенью и зимой из моторного (наличие шибера или дроссельной заслонки).

6. В целях снижения вредного влияния колебаний двигателя танковым заводам необходимо:

а) увеличить жесткость подмоторной рамы на танках Т-34;

б) при сборке танков повысить контроль:

1) за точностью центровки двигателя с коробкой перемены передач;

2) за статической балансировкой маховика и главного фрикциона в сборе с вентилятором.

7. Повысить контроль за изготовлением, сборкой и термической обработкой деталей двигателя и его топливной аппаратуры.

8. Разработать более надежную конструкцию привода от инерционного стартера к коленчатому валу на двигателях В2-ИС.

9. Разработать мероприятия, предохраняющие двигатель В2-ИС от преждевременного выхода из строя в зимних условиях, по причине осмоления деталей двигателя при его работе на малых оборотах: целесообразно в систему охлаждения танков устанавливать термостат.

10. Танковым заводам необходимо срочно потребовать от завода-поставщика масляных манометров поставки на всю длину капиллярной трубки манометра – гибкой металлической армировки.

11. В целях оказания помощи моторостроительным заводам в коренном улучшении качества двигателей, учитывая также увеличение на 1945 год срока службы двигателей (для В2-34 – до 250 часов и В2-ИС – до 200 часов), необходимо ввести метод проведения полигонных испытаний двигателей на гарантийный срок их службы.

ЗАМ. НАЧАЛЬНИКА НИБТ ПОЛИГОНА ПО НАУЧНО-ИСПЫТАТЕЛЬНОЙ ЧАСТИ

ИНЖЕНЕР-ПОЛКОВНИК подпись 23.2.45 (СЫЧ)

НАЧАЛЬНИК ОТДЕЛА СИЛОВЫХ УСТАНОВОК

ИНЖЕНЕР-МАЙОР подпись (ПОЧТАРЕВ)

СТ. ИНЖЕНЕР СИЛОВЫХ УСТАНОВОК

СТ. ТЕХНИК-ЛЕЙТЕНАНТ подпись (ТОЛМАЧЕВ)

№ 63

№ 1 – нач. ГБТУ КА

№ 2 – нач. ТУ ГБТУ КА

№ 3 – НКТП

№ 4 – Кировский моторостр. з-д

№ 5 – НИБТ Полигон

23.2.45 г.

§ 2. ВОДЯНОЙ НАСОС И ЕГО ПРИВОД.

За время гарантийных испытаний танков и самоходных установок (СУ) на НИБТ Полигоне в 1944 г. из 34-х двигателей В2-34, 14 двигателей испытания не выдержали вследствие конструктивных недостатков отдельных узлов или вспомогательных агрегатов двигателя с одной стороны и с другой – имеют место производственные дефекты. По тем де причинам не выдержали испытаний 6 двигателей В2-ИС из 19 двигателей, принимавших участие в испытаниях.

По дефектам конструктивного характера надежность двигателя снижена, главным образом, за счет массового выхода из строя водяного насоса и его привода.

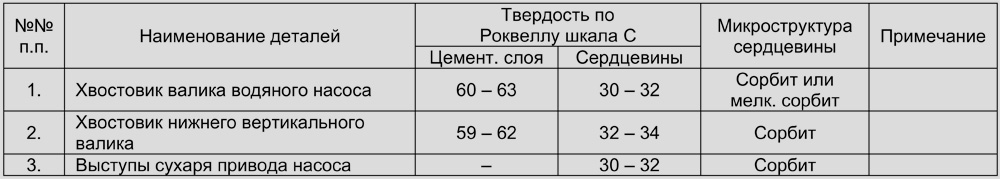

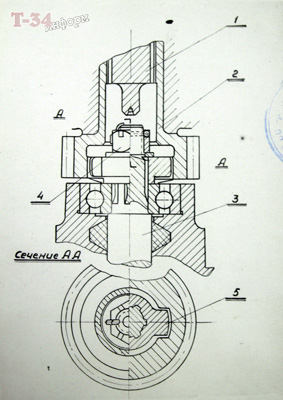

Преждевременный выход из строя деталей водяного насоса в значительной мере снижает срок службы двигателя и в отдельных случаях может привезти к выходу из строя всего двигателя. К неисправностям водяного насоса следует отнести разрушение сухаря и обжимной втулки привода насоса, а также хвостовика нижнего вертикального валика водяного насоса.

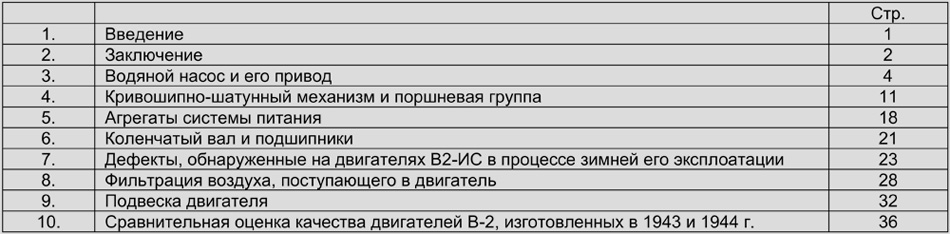

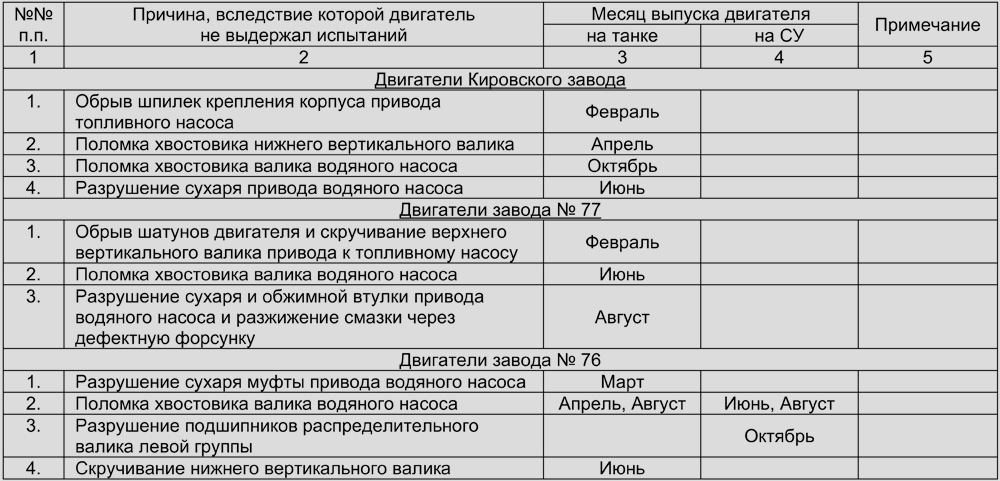

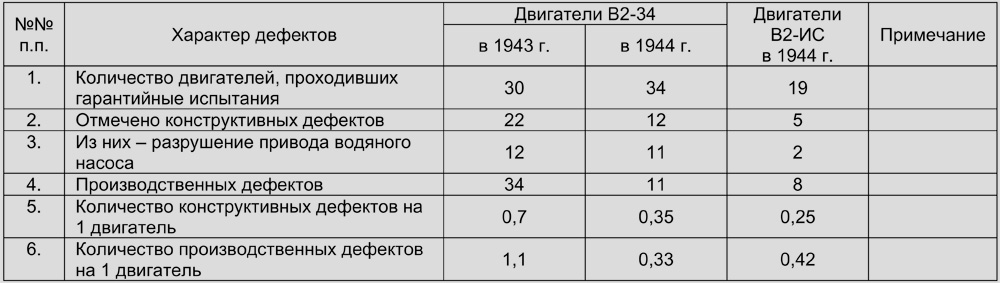

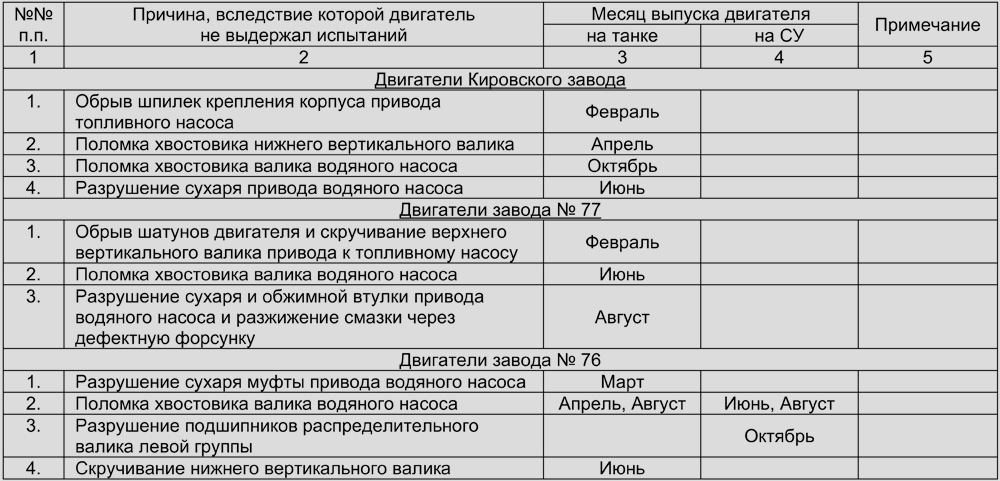

Количество случаев преждевременного разрушения деталей водяного насоса у двигателя В2-34, в процессе испытаний танков на гарантийный километраж, представлено в таблице № 1.

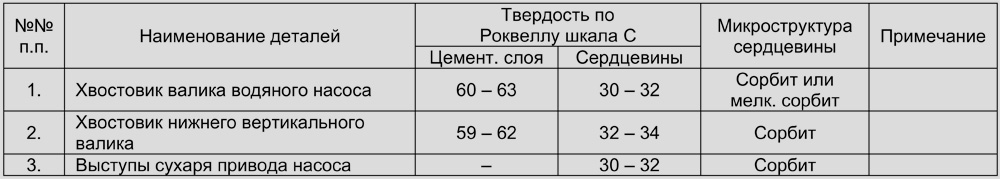

Таблица № 1.

Как видно из таблицы № 1, 10 двигателей В2-34 не выдержали испытаний вследствие преждевременного разрушения деталей водяного насоса, что составляет 29,5% от общего количества двигателей В2-34, проходивших испытания.

Преждевременное разрушение деталей водяного насоса также наблюдается у двигателя В2-ИС. Из 20 двигателей – два не выдержали испытаний по причине разрушения сухаря привода водяного насоса.

При разборке нескольких насосов, вышедших из строя раньше гарантийного срока установлено, что в полости корпуса насоса посторонних предметов не было и состояние крыльчатки было хорошее.

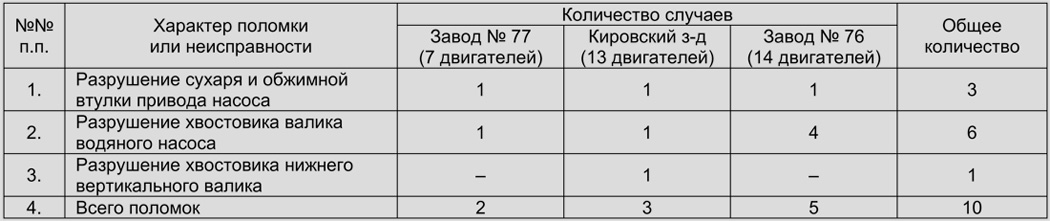

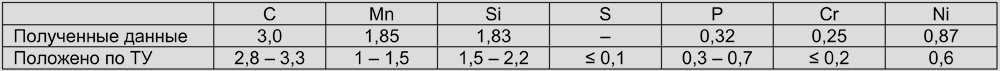

Разрушенные детали водяного насоса каждый раз подвергались лабораторным исследованиям, данные которых сведены в таблице № 2.

Таблица № 2.

Лабораторные анализы материалов, вышедших из строя деталей водяного насоса (см. таблицу № 2), подтверждают, что разрушение их не связано с качеством материала или термической или механической обработкой.

Гарантийные испытания двигателей типа В-2 установлено, что разрушение сухаря и обжимной втулки привода насоса, а также хвостовиков нижнего вертикального валика и валика водяного насоса происходит вследствие несовершенства конструкции привода. Кроме этого, существенным дефектом в конструкции водяного насоса является отсутствие автоматического подвода смазки к бронзовой втулке корпуса водяного насоса (на двигателях В2-34). Недостаточно регулярное поступление смазки к водяному насосу, как правило приводит к повышенному износу бронзовой втулки корпуса насоса. Микрометражные данные показали, что через 40 – 50 часов работы двигателя зазоры валика водяного насоса и бронзовой втулки обычно увеличены в 2 – 5 раз против допускаемого зазора для ремонтного двигателя.

Таким образом, на привод водяного насоса кроме основных ударных нагрузок, возникающих при резком изменении числа оборотов двигателя, передаются дополнительные ударные нагрузки, появляющиеся вследствие вибрации валика насоса (из-за наличия больших люфтов валика в бронзовой втулке корпуса насоса).

Рис. № 1. Разрушенный сухарь привода водяного насоса. Рис. № 2. Разрушение хвостовика водяного насоса.

Рис. № 3. Нижний вертикальный валик с разрушенным хвостовиком.

Несмотря на то, что НИБТ полигон, начиная с 1943 г. неоднократно отмечал в своих отчетах, что основной причиной разрушения привода водяного насоса является несовершенство конструкции, тем не менее и до конца 1944 г. некоторые моторостроительные заводы (например № 76) считали серийную конструкцию привода надежной, а его разрушение объясняли воздействием на крыльчатку насоса посторонних предметов (частицы накипи, пайки радиаторов и проч.). Такая точка зрения не подтверждается опытными данными полигона и по-видимому, кроме предположений нет таких данных и на заводе № 76.

По требованию ГБТУ КА, для устранения дефектов по водяному насосу, моторостроительными заводами в июле 1944 г. были предъявлены для испытаний следующие конструкции приводов водяного насоса:

1. "Кулачный привод на шлицах" конструкции завода № 77.

2. "Кулачный привод на лысках" конструкции завода № 37.

3. "Шлицевой привод" конструкции Кировского завода.

4. Водяной насос с закрытой крыльчаткой конструкции завода № 76 (при этом серийный привод насоса остался без изменений).

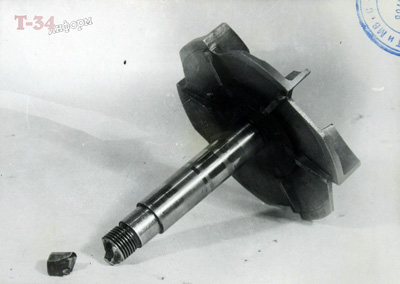

Из приведенных опытных образцов наилучшим оказался "кулачный привод на шлицах" конструкции завода № 77 (рис. 4), который отработал 200 часов без единого дефекта, износы деталей водяного насоса при этом не выходят за пределы допускаемых норм. Полигон рекомендовал принять эту конструкцию в серию, взамен существующей ненадежной конструкции привода водяного насоса.

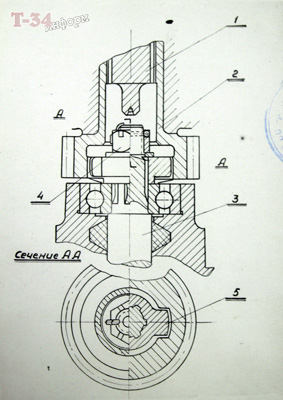

Рис. № 4. Конструкция кулачного привода к водяному насосу.

1 – нижний вертикальный валик; 2 – шестерня; 3 – валик водяного насоса; 4 – гайка кулачка; 5 – кулачок.

Остальные образцы испытаний не выдержали вследствие имеющихся у конструктивных недостатков. Наихудшие результаты показал водяной насос с закрытой крыльчаткой, у которого на 7-м часу работы двигателя произошло скручивание хвостовика валика (типичный дефект для серийного привода).

Для повышения надежности работы привода к агрегатам водяного и масляного насосов необходимо:

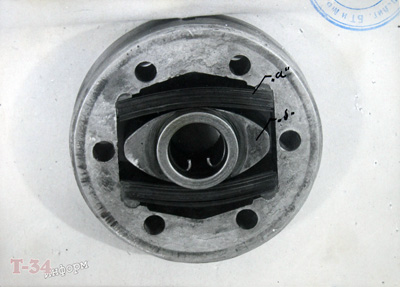

1. Разработать более совершенный, в конструктивном отношении, упругий привод к агрегатам нижнего картера. Желательно в сопряжении нижнего вертикального валика с цилиндрической шестерней (дет. № 302-23-5) установить гибкую муфту типа GMC (рис. № 5) с целью предохранения деталей водяного и масляного насосов от ударных нагрузок, возникающих при резком изменении числа оборотов двигателя.

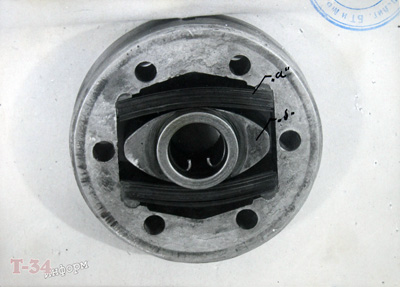

Рис. № 5. Гибкая муфта рессорного валика привода нагнетателя двигателя GMC.

а – пластинчатые пружины; б – кулачок.

2. На двигателях В2-34 необходимо осуществить автоматический подвод смазки к водяному насосу.

§ 3. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ И ПОРШНЕВАЯ ГРУППА.

Во время гарантийных испытаний танков и самоходных установок имели место следующие дефекты:

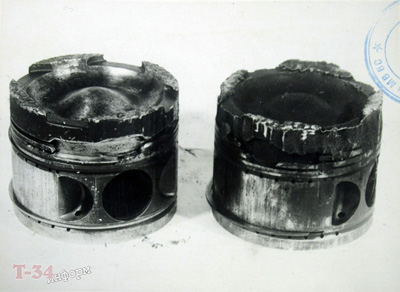

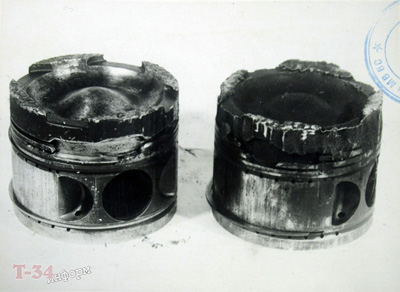

1. Выход из строя поршневой группы на двигателе В2-ИС № 41173 танка "ИС" (декабрьского выпуска) после 73-х часов его работы.

В результате осмотра деталей после разборки двигателя установлено:

а) Правая группа:

1. Подплавление боковой поверхности уплотнительного пояса поршня 3-го цилиндра и разрушение поршневых колец.

2. Подплавление верхней части уплотнительного пояса поршня 6-го цилиндра (верхний буртик) и разрушение 2-го и 3-го колец.

3. Разрушение верхних поршневых колец 2-го и 5-го поршней.

б) Левая группа:

1. Подплавление уплотнительного пояса второго цилиндра.

2. Разрушение верхних поршневых колец 1-го, 4-го и 5-го поршней.

3. Разрушение 1-го и 2-го колец поршня 3-го цилиндра.

Нагарообразование в камере сгорания и на головках поршней было незначительное. Смолоотложение на тарелях клапанов не обнаружено. На штоках клапанов лакообразной пленки, характерной для случаев неправильного прогрева двигателя не обнаружено (поверхность штока блестящая). Неразрушенные кольца в канавках поршней и клапаны в направляющих втулках подвижны.

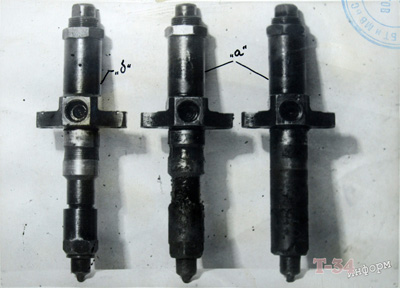

Топливный насос и форсунки при их разборке и проверке на специальных установках дефектов не имели. На корпусах форсунок обнаружено обильное смолоотложение по причине прорыва газов из камеры сгорания наружу через уплотнение стыка между форсункой и головкой двигателя.

При сборке двигателя на заводе форсунки не были достаточно плотно затянуты, вследствие чего во время работы двигателя имел место прорыв газов из камеры сгорания. Таким образом, выход из строя поршневой группы двигателя является следствием плохой затяжки форсунок, из-за чего двигатель имел пониженную компрессию и температуру сжатия. По этой причине самовоспламенение рабочей смеси происходило позже нормального, а ее сгорание перемещалось на такт расширения, что и вызвало местные перегревы поршней, потерю упругости компрессионных колец (особенно верхних) и разрушение их.

Рис. № 6. Разрушенные поршни с двигателя В2-ИС после 73 часов его работы.

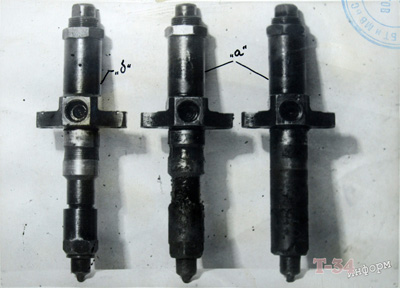

Рис. № 7. Состояние форсунок с двигателя В2-ИС после 73 часов его работы (а – смолоотложение на корпусах форсунок. б – форсунка без смолоотложений).

Рис. № 8. Разрушенный шатун с двигателя В2-34 № 4015302.

2. На двигателе В2-34 № 4015302 завода № 77 (февральского выпуска) после 52 часов работы двигателя произошел обрыв шатунов 1-го левого и 1-го правого цилиндров.

Осмотром деталей двигателя после его разборки установлено:

а) смазка на трущихся поверхностях деталей имеется, поршни в гильзах цилиндров перемещаются легко;

б) задиры на шатунной шейке и вкладыше, а также зеркале цилиндров отсутствуют.

Причиной обрыва главного шатуна, как показал анализ материалов, является наличие неметаллических включений в материале шатуна, особенно в слоях близких к поверхности, что и привело в начале к образованию трещин, а затем к обрыву главного шатуна. Материал прицепного шатуна дефектов не имел. Его разрушение произошло в результате воздействия на него разрушенного главного шатуна.

Необходимо отметить, что во втором квартале 1944 г. для повышения прочности шатунов, заводами введена полировка поверхности главного шатуна вместо окончательной обработки его под "∇∇∇". Чистота механической обработки прицепного шатуна также повышена. Обработка ведется под "∇∇∇" вместо "∇∇".

3. На двигателе В2-ИС № 411478 с самоходной установки ИСУ-152 (декабрьского выпуска) в первые часы работы двигателя после гарантийных испытаний (на 1100 км) был обнаружен повышенный расход масла и стук в двигателе.

В результате осмотра деталей после разборки двигателя обнаружено подплавление уплотнительного пояса поршня 3-го цилиндра правой группы и 6-го левой группы. Поршневые кольца (особенно 1-е и 2-е) разрушены во 2, 3 и 5-м цилиндрах правой группы и 4, 5 и 6-м левой группы. Остальные кольца потеряли упругость, зазор в замках колец в свободном состоянии = 6 – 8 мм.

По внешнему виду кольца разрушились на мелкие части (величиной 3 – 5 мм). Излом крупнозернистый, светлый. У неразрушенных колец имеет место выкрашивание кромок в замке, по этой причине некоторые кольца заклинены в канавке поршня.

Смолоотложений на тарелях клапанов не обнаружено, нагарообразование в камере сгорания и на головках поршней было незначительное. Топливный насос и форсунки дефектов не имели, газораспределение двигателя установлено правильно.

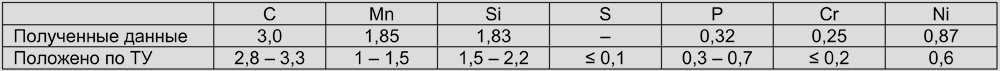

Для выяснения причин разрушения поршневых колец последние были подвергнуты лабораторному анализу. Данные лабораторных исследований приведены ниже:

Химический состав материала в %%

Из приведенных данных следует, что по химическому составу материал соответствует марке антифрикционных чугунов с повышенным содержанием марганца на 0,35% против ТУ.

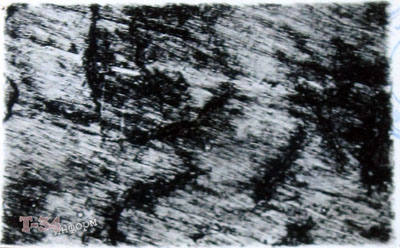

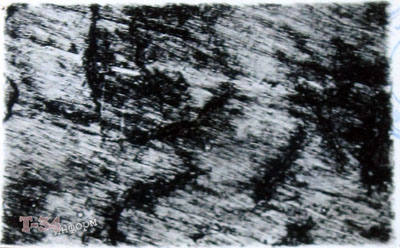

Просмотром нетравленого микрошлифа, в поперечном и продольном сечениях, установлено большое количество графитных включений. Графитные включения большого размера расположены в виде прерывчатой сетки и гнезд (рис. № 9).

Микроструктура материала поршневых колец с феррито-перлитовой основой. Имеется большое количество графитных включений, расположенных в виде прерывчатой сетки и гнезд (рис. № 10).

Рис. № 9. Графитные включения. Нетравленый микрошлиф, увеличение 100.

Рис. № 10. Микроструктура материала поршневых колец. Феррит с перлитовой основой. Увеличение 500.

Шлиф травлен 4 % раствором азотной кислоты в спирте.

Из рис. 9 и 10 следует, что микроструктура поршневых колец неудовлетворительная ввиду большого количества неравномерно распределенного графита в виде гнезд и прерывчатой сетки.

На основании данных лабораторных исследований материала поршневых колец можно заключить, что поломка их произошла по причине дефекта материала (наличие графита в виде прерывчатой сетки и гнезд). Повышенное содержание марганца на 0,35% против ТУ способствовало увеличению хрупкости чугуна.

Следует отметить, что при разборки многих двигателей В2-34 и В2-ИС после гарантийных испытаний было обнаружено разрушение кромок стыка поршневых колец. По этой причине некоторые кольца заклинивает (прихватывание) в канавках поршня, что в дальнейшем вызывает их разрушение. Для повышения надежности поршневых колец (устранение разрушений в стыках) целесообразно перейти на разрез щели (замка) колец под углом 60° вместо 45°.

4. На двигателе В2-34 № 409077 завода № 76 с самоходной установки "СУ-100" Уралмашзавода (октябрьский выпуск) на 52 часу его испытаний произошел обрыв шпилек крепления основания упорного подшипника распределительных валиков левой группы. Вследствие этого была нарушена установка газораспределения и двигатель вышел из строя. Причиной обрыва шпилек явилось отсутствие шплинта (дет. 354-11) под гайку шпильки подшипника, что привело к произвольному отвертыванию гайки, а затем и разрушению шпилек.

§ 4. АГРЕГАТЫ СИСТЕМЫ ПИТАНИЯ.

В 1943 г. и особенно в начале 1944 г. при гарантийных испытаниях танков и СУ имелись случаи отказы в работе топливного насоса НК-1 из-за поломки пружин плунжеров и излома выступов поворотной втулки плунжера.

Лабораторные анализы материала пружин подтвердили, что их поломка во всех случаях объясняется применением дефектного материала (материал имел неметаллические включения, волосовины). Следует также отметить, что в некоторых случаях поломка пружин объясняется неправильной их термической обработкой. Например, на двигателе В2-ИС мартовского выпуска с самоходной установки ИСУ-152 сломанная пружина имела твердость по Роквеллу шкала С = 48,5 – 50 ед., что для пружины из хромистой стали является завышенной.

Заклинивание, при работе двигателя, витков сломанной пружины между поворотной втулкой и тарелкой, закрепленной на головке плунжера, обычно вызывает излом выступов поворотной втулки.

Во 2-м квартале 1944 г. моторостроительными заводами введено оцинкование поверхности пружин вместо оксидирования, сто дает возможность легко обнаруживать волосовины на магнофлоксе. Это мероприятие должно повысить качество контроля.

Полигоном таже отмечалось, что имеются неоднократные случаи зависания иглы в корпусе распылителя форсунки и неплотная посадка иглы в седле распылителя, вследствие чего форсунка отказывает в работе (подтекание, плохой распыл топлива). В процессе эксплоатации двигателя, через 100 часов его работы, затяжка пружин форсунок снижалась обычно на 20 – 30 кг/см² (с 200 кг/см² до 170 – 180 кг/см²). В 1944 г. заводами, с целью повышения устойчивости регулировки затяжки пружин форсунок, повышена твердость штанги с HRс = 49 – 54 на HRс 55 – 59 ед. и заменен материал штанги со стали ХВ-2 на сталь ШХ-9 (ГОСТ-801-41).

Во время гарантийных испытаний двигателя В2-ИС № 405604 с танка ИС июньского выпуска было обнаружено самопроизвольное отворачивание контргайки регулировочной пробки пружины форсунки по причине неудовлетворительной затяжки контргайки на заводе.

На двигателе В2-34 № КР-407234 имел место один случай разрушения шпилек привода топливного насоса (дет. 334-29-5). Разрушение шпилек произошло по месту резьбовой части (рис. 12). В результате лабораторного анализа установлено:

а) твердость по Роквеллу на поверхности = 21 – 22; торец = 24 – 25;

б) микроструктура материала мелкозернистый перлит. Перлит в виде отдельных зерен. Расположение зерен равномерное.

Таким образом, при наличии перлитовой структуры твердость шпилек является низкой, что могло послужить причиной разрушения.

На двигателе В2-ИС № 4011735 (танк "ИС" февральского выпуска) на 29 часу работы имело место разрушение зубьев шестерни привода топливного насоса (рис. 13).

Рис. № 11. Контргайка с регулировочной пробкой. Гайка помята кулачком распределительного вала.

Рис. № 12. Разрушение шпильки привода топливного насоса на двигателе В2-34 № КР-407234.

Рис. № 13. Разрушение зубьев шестерни привода топливного насоса.

При лабораторном исследовании оказалось, что зубья имели твердость по Роквеллу шкала С, на поверхности = 39 – 40 ед. вместо 53 – 60 ед. по ТУ, по сечению зуба 40 – 41 (нормальная). Микроструктура материала сорбит. Из вышеизложенного следует, что разрушение зубьев произошло вследствие их низкой твердости и неудовлетворительной цементации.

Анализируя изложенные в § 3 и § 4 дефекты двигателей В2-34 и В2-ИС можно сделать вывод, что контроль за изготовлением, сборкой и термической обработкой деталей двигателя и его топливной аппаратуры остается еще на низком уровне.

§ 5. КОЛЕНЧАТЫЙ ВАЛ И ПОДШИПНИКИ.

а) Коленчатый вал.

По данным гарантийных испытаний танков на полигоне в 1943 году, а также данных ремонтных заводов, характерным дефектом в коленчатом вале двигателей В-2 являлось образование трещин в шейках и носке вала (6 – 4 коренные шейки).

Согласно предложение НИБТ Полигона и по инициативе самих моторостроительных заводов, для повышения надежности работы коленчатого вала, в 1944 г. внесен ряд конструктивных улучшений (переход на 2-х радиусную галтель, усилена 4-я поперечная перегородка картера по толщине на 2 – 5 мм как более нагруженная и т.д.). Эти мероприятия безусловно повысили надежность работы коленчатого вала.

За время гарантийных и полигонных испытаний танков Т-34 в 1944 г. указанных дефектов обнаружено не было. При испытаниях тяжелых танков с двигателями В2-ИС январского. Февральского и ноябрьского выпусков обнаружены обмятия и наклеп на шлицах носка вала. По данным НКТП в 1944 г. также зафиксировано несколько случаев образования трещин и поломок коленчатых валов двигателей В-2 в действующих БТ частях.

Причины образования трещин в коленчатом вале:

1. Большие изгибающие моменты, возникающие в коленчатом вале вследствие неравномерного износа коренных подшипников (особенно 6 и 8 подшипники).

2. Недостаточная жесткость подмоторной рамы на танке Т-34, а также недостаточный контроль за центровкой двигателя относительно КПП и статической балансировкой маховика в сборе с главным фрикционом и вентилятором.

3. Производственные дефекты.

б) Подшипники.

Еще в 1943 г. экспериментальными работами полигона было установлено, что односторонний ввод масла в коленчатый вал не обеспечивает надежной смазки коренных подшипников, отдаленных от передней опоры (давление в носке вала в 2 – 4 раза меньше по сравнению с давлением на входе в коленчатый вал). По этой причине имеются частные случаи подплавления подшипников в войсковых частях, особенно в период зимней эксплоатации. Моторостроительные заводы до сих пор не улучшили смазку коренных подшипников, отдаленных от передней опоры.

В настоящее время полигон проводит испытания масляных насосов повышенной производительности конструкции заводов № 76 и № 77 на двигателях В2-34. Полезность данного мероприятия и надежность в работе этих насосов окончательно полигоном еще не изучена.

§ 6. ДЕФЕКТЫ, ОБНАРУЖЕННЫЕ НА ДВИГАТЕЛЯХ В2-ИС

В ПРОЦЕССЕ ЗИМНЕЙ ИХ ЭКСПЛОАТАЦИИ.

1. В процессе испытаний тяжелых танков и самоходных установок на НИБТ Полигоне было установлено, что с наступлением низких температур при запусках дизельмоторов В2-ИС наблюдаются частые случаи скручивания рессорного валика инерционного стартера (дет. № 305-48-2).

На полигоне с ноября месяца 1944 г. по 1 февраля 1945 г. при запусках дизельмоторов В2-ИС имело место 10 случаев скручивания рессорного валика инерционного стартера (рис. 14).

Лабораторными исследованиями полигона установлено, что причиной разрушения валика является недостаточная его прочность при запуске холодного или недостаточно прогретого двигателя. Только в одном из 10 случаев причиной разрушения валика являлась дефектность материала. Характер скручивания валиков не относится к усталостному излому.

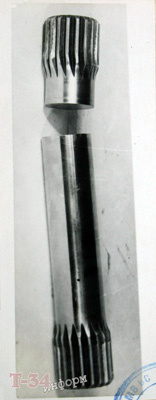

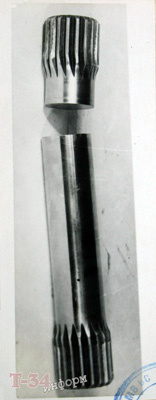

Для повышения надежности работы валика (дет. № 305-48-2) Кировским заводом разработана новая конструкция рессорного валика (дет. № 2305-48-11). В отличие от серийного, рессорный валик новой конструкции шлицован на всю длину.

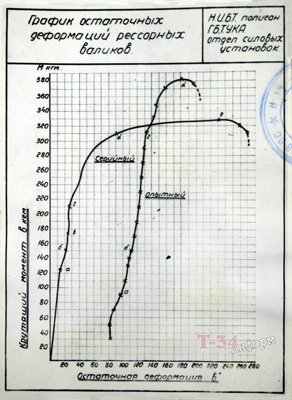

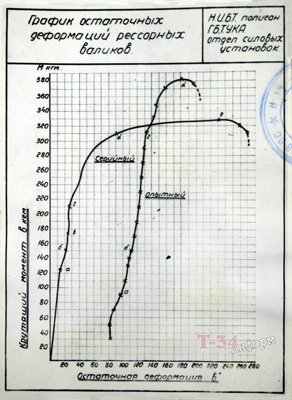

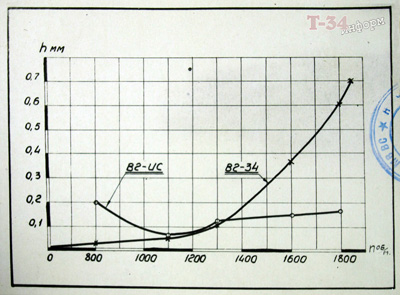

Испытаниями установлено, что опытный рессорный валик по своей прочности на 15% выше прочности серийного валика. Однако следует отметить, что опытный рессорный валик также как и серийный при зимних условиях запуска непрогретого двигателя подвергается нагрузкам. Превышающим предел его упругости, вследствие чего имеют место остаточные деформации. Ниже на рис. 15 приведены графики остаточных деформаций рессорных валиков (опытного и серийного) при испытании их на крутильной машине системы Амслера.

До разработки и введения в серию более надежной конструкции привода, полигон рекомендовал опытный рессорный валик для серийного производства в качестве временного мероприятия.

Рис. № 14. Скрученный рессорный валик инерционного стартера двигателя В2-ИС № 4031046.

Рис. № 15. График остаточных деформаций рессорных валиков на кручение.

Рис. № 16. Выхлопной клапан после 21 часа работы двигателя на холостом ходу.

2. Полигоном также было установлено, что с наступлением низких температур при частых прогревах двигателя В2-ИС (работа на холостом ходу) наблюдаются случаи смолоотложения на деталях двигателя. Особенно обильному смолоотложению подвергаются гильзы цилиндров, выхлопные клапаны, боковая поверхность и днище поршня. Осмоление деталей двигателя затрудняет его запуск, а в некоторых случаях выводит двигатель окончательно из строя.

На полигоне после 21 часа специальных испытаний двигатель В2-ИС отказал в заводке вследствие заедания выхлопных клапанов в направляющих втулках. После разборки и осмотра деталей двигателя установлено: штоки выхлопных клапанов были покрыты плотным слоем лакообразной пленки, некоторые клапаны зависли в направляющих. Боковая поверхность поршней и зеркало гильз цилиндров покрыты лакообразной пленкой. На головке поршня были смолистые отложения, в виде темной массы толщиной 2 – 3 мм. Поршневые кольца, а также их канавки в поршнях покрыты липкой массой. Ниже на рис. № 16 и № 17 представлены осмоленные детали двигателя.

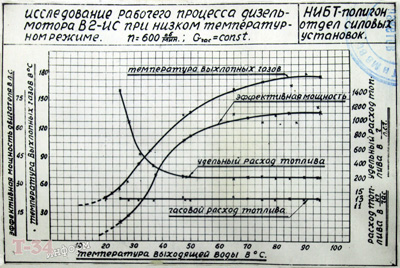

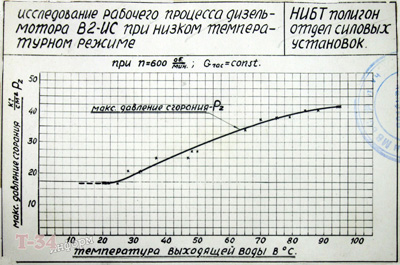

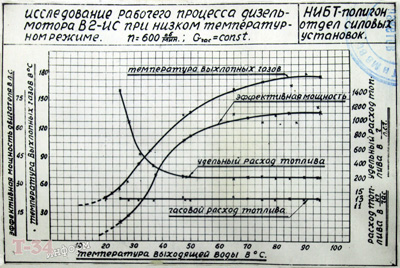

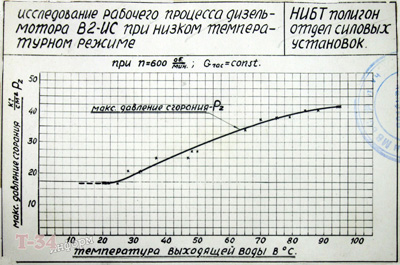

Для определения температурного режима двигателя В2-ИС при котором происходит ненормальное смесеобразование, сгорание рабочей смеси и, как следствие, осмоление деталей двигателя, полигоном были проведены специальные испытания. Опытные данные, полученные при испытаниях представлены на графиках рис. № 18 и № 19.

Рис. № 17. Поршень со смолоотложением на головке.

Рис. № 18. Изменение удельного расхода топлива, температуры выхлопных газов и эффективной мощности двигателя

в зависимости от температурного режима двигателя.

Рис. № 19. Изменение максимального давления сгорания в зависимости от температурного режима двигателя.

Анализируя кривые, приведенные на рис. № 18 и № 19, характеризующие эффективность сгорания топлива в зависимости от температурного режима двигателя, можно сделать следующие выводы:

1. Нормальный процесс образования смеси и ее сгорание происходит после прогрева двигателя до температур охлаждающей жидкости (на выходе) = 65°С и выше. В интервале температур от 35 – 40°С до 65°С происходит постепенное улучшение условий сгорания рабочей смеси.

2. При работе дизельмотора на холостом ходу или малых нагрузках в условиях низкого температурного состояния двигателя (температура охлаждающей жидкости до 35 – 40°С) и минусовой температуры воздуха, поступающего в двигатель, процесс образования рабочей смеси и ее сгорание происходит ненормально (оседание топлива на стенки камеры сгорания и поршня, низкая температура сжатия, замедленное горение, пропуски вспышек и т.д.), вследствие чего в дизеле неизбежно происходит процесс интенсивного образования смолистых веществ.

Двигателя В2-ИС вследствие повышенной эффективности системы охлаждения (танков "ИС" и "ИСУ") особенно предрасположены к смолообразованию при эксплоатации их в зимних условиях. Для повышения надежности работы двигателя В2-ИС необходимо разработать мероприятия, предохраняющие двигатель от преждевременного выхода из строя, в зимних условиях, по причине осмоления деталей при его работе на малых оборотах.

§ 7. ФИЛЬТРАЦИЯ ВОЗДУХА, ПОСТУПАЮЩЕГО В ДВИГАТЕЛЬ.

Гарантийные испытания танков на НИБТ Полигоне, а также опыт отечественной войны показал, что недостаточная фильтрация воздуха, поступающего в двигатель, сокращает срок его службы в 2 – 3 раза против нормального.

Заводами до сих пор не создан танковый воздухоочиститель, обеспечивающий длительное время удовлетворительную очистку воздуха при движении танка по пыльному проселку и не требующий при этом сложного и частого ухода. Созданные в 1944 г. воздушные фильтры "Мультициклон" для двигателей В2-34 и В2-ИС безусловно лучше, чем воздухоочистители "Циклон", но они также не удовлетворяют требования надежной очистки воздуха от пыли и удобства их обслуживания. Гарантийные испытания танков и самоходных установок летом 1944 г. подтвердили, что воздушные фильтры "Мультициклон" в силу своих конструктивных и производственных недостатков, при движении танков по пыльному проселку, не обеспечивают необходимую очистку воздуха от пыли. Вследствие недостаточной фильтрации воздуха, по данным 2-го главного управления НКТП, в танковых соединениях одного из фронтов в 3-м квартале (особенно июль и август) зафиксировано 59 случаев преждевременного износа поршневых колец в связи с чем двигатели имели повышенный расход масла.

Известно, что условия работы воздушных фильтров в значительной степени зависят от расположения их приемных окон на танке или СУ. На танках Т-34 и "ИС" воздушные фильтры работают в крайне тяжелых условиях, т.к. забор воздуха ими происходит из наиболее запыленных мест в танке. В связи с этим бункера воздухоочистителей, при пыльной дороге, быстро заполняются пылью, и очистка воздуха еще более ухудшается. Кроме этого, промасленная проволочная набивка кассет фильтра (канитель) через 3 – 5 часов работы двигателя теряет улавливающую способность вследствие отсутствия обновления загустевшей масляной пленки, в дальнейшем поэтому происходит сухая инерционная очистка воздуха. При обильном же смачивании канители масло стекает вниз и ускоряет засорение отверстий конусов циклонов, изолируя их от пылесборного бункера.

Во время испытаний танка 183 завода с двигателем КР-406714 (августовского выпуска), после 7 часов работы двигателя, бункеры были заполнены полностью пылью, канительная набивка нижних и верхних кассет была в пыли. Пыль также была обнаружена во всасывающих коллекторах.

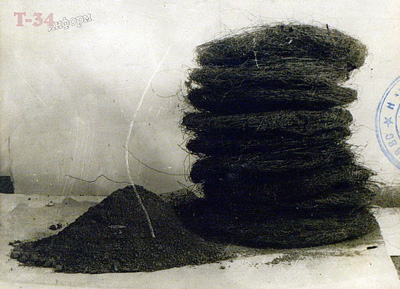

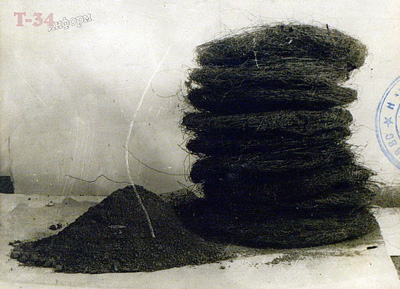

При пробеге танка завода 112 с двигателем № Е-4060416 в тех же условиях после 4,5 часов работы двигателя бункеры воздухоочистителя были заполнены пылью почти полностью, пыль находилась также в нижних и верхних кассетах. Ниже на рис. 20 приведено фото проволочной набивки кассет воздухоочистителя двигателя В2-34 с танка 112 завода (августовского выпуска) после 4,5 часов работы двигателя при движении танка по запыленному проселку.

Гарантийные испытания танков на НИБТ Полигоне, а также опыт отечественной войны показал, что недостаточная фильтрация воздуха, поступающего в двигатель, сокращает срок его службы в 2 – 3 раза против нормального.

Заводами до сих пор не создан танковый воздухоочиститель, обеспечивающий длительное время удовлетворительную очистку воздуха при движении танка по пыльному проселку и не требующий при этом сложного и частого ухода. Созданные в 1944 г. воздушные фильтры "Мультициклон" для двигателей В2-34 и В2-ИС безусловно лучше, чем воздухоочистители "Циклон", но они также не удовлетворяют требования надежной очистки воздуха от пыли и удобства их обслуживания. Гарантийные испытания танков и самоходных установок летом 1944 г. подтвердили, что воздушные фильтры "Мультициклон" в силу своих конструктивных и производственных недостатков, при движении танков по пыльному проселку, не обеспечивают необходимую очистку воздуха от пыли. Вследствие недостаточной фильтрации воздуха, по данным 2-го главного управления НКТП, в танковых соединениях одного из фронтов в 3-м квартале (особенно июль и август) зафиксировано 59 случаев преждевременного износа поршневых колец в связи с чем двигатели имели повышенный расход масла.

Известно, что условия работы воздушных фильтров в значительной степени зависят от расположения их приемных окон на танке или СУ. На танках Т-34 и "ИС" воздушные фильтры работают в крайне тяжелых условиях, т.к. забор воздуха ими происходит из наиболее запыленных мест в танке. В связи с этим бункера воздухоочистителей, при пыльной дороге, быстро заполняются пылью, и очистка воздуха еще более ухудшается. Кроме этого, промасленная проволочная набивка кассет фильтра (канитель) через 3 – 5 часов работы двигателя теряет улавливающую способность вследствие отсутствия обновления загустевшей масляной пленки, в дальнейшем поэтому происходит сухая инерционная очистка воздуха. При обильном же смачивании канители масло стекает вниз и ускоряет засорение отверстий конусов циклонов, изолируя их от пылесборного бункера.

Во время испытаний танка 183 завода с двигателем КР-406714 (августовского выпуска), после 7 часов работы двигателя, бункеры были заполнены полностью пылью, канительная набивка нижних и верхних кассет была в пыли. Пыль также была обнаружена во всасывающих коллекторах.

При пробеге танка завода 112 с двигателем № Е-4060416 в тех же условиях после 4,5 часов работы двигателя бункеры воздухоочистителя были заполнены пылью почти полностью, пыль находилась также в нижних и верхних кассетах. Ниже на рис. 20 приведено фото проволочной набивки кассет воздухоочистителя двигателя В2-34 с танка 112 завода (августовского выпуска) после 4,5 часов работы двигателя при движении танка по запыленному проселку. После разборки фильтра (до промывки канители) из нее было выбито 655 гр. Пыли, что наглядно представлено на рис. 21.

Рис. № 20. Состояние верхних слоев канители после 4,5 часов работы двигателя в пыльных дорожных условиях.

Рис. № 21. Пыль, выбитая из канители после 4,5 часов работы двигателя в пыльных дорожных условиях.

Недостаточная фильтрация воздуха, поступающего в двигатель, приводит к преждевременному износу поршневых колец, вследствие чего у двигателя теряется компрессия, что приводит к снижению мощности двигателя и увеличенному расходу смазки.

За время испытаний танков на полигоне в августе 1944 г. из 3-х двигателей В2-34, два двигателя (после 1000 км испытаний) вышли из строя по причине плохой фильтрации воздуха. Например: двигатель № КР-406714 изготовления Кировского завода (августовского выпуска), на 61 часу его работы произошел обрыв шпилек крепления крышки нижней головки шатуна 3-го цилиндра. Обрыв шпилек произошел по причине подплавления вкладыша подшипника на шатунной шейке, вследствие закупорки смолистыми отложениями масляного канала шатунной шейки коленвала, подводящего масло к подшипнику. Обильное смолоотложение имело место в связи с недостаточной фильтрацией засасываемого двигателем воздуха, что привело к преждевременному разрушению поршневых колец (в 1, 2, 3, 4 и 6 цилиндрах) левой группы и в последствие к обильному загрязнению масла (в картере двигателя) пылью.

К числу производственных недостатков следует отнести небрежное изготовление корпуса и головки воздухоочистителей, ненадежное уплотнение в месте разъема головки и бункера с корпусом фильтра. При частой разборке воздухоочистителей, для его очистки и промывки, нарушается герметизация в местах стыков, что приводит в дальнейшем к подсосу запыленного воздуха через щели, минуя циклоны воздухоочистителей или даже проволочную набивку кассет.

Выемка воздухоочистителей из танка, разборка их и установка после промывки требует много времени (1,5 – 2 часа) вследствие плохой подгонки сопряженных деталей и затрудненного доступа к воздухоочистителям.

Необходимо отметить, что на немецких танках (особенно на последних образцах) уделено большое внимание легкости и удобству разборки воздушных фильтров для их промывки и перезарядки. Благодаря этому время на промывку и перезарядку сокращено до минимума, что от части компенсирует сравнительно небольшую пылеулавливающую их емкость.

Для улучшения фильтрации воздуха, поступающего в двигатель, моторостроительных заводам необходимо:

1. Разработать новую, более надежную конструкцию воздушных фильтров с автоматической очисткой пылесборного бункера от пыли.

2. В летних условиях воздух желательно забирать из боевого отделения, а осенью и зимой из моторного (наличие шибера или дроссельной заслонки).

3. Воздушные фильтры не должны требовать очистки или промывки фильтрующего материала раньше 10 – 12 часов работы двигателя (100 – 150 км движения танка).

§ 8. ПОДВЕСКА ДВИГАТЕЛЯ.

Подвеска двигателя в танке заслуживает особого внимания с точки зрения создания нормальных условий для работы двигателя – снижения до минимума его вибраций, оказывающих вредное влияние на износ деталей двигателя.

Поломки коленчатых валов со стороны носка и наблюдаемые при гарантийных испытаниях танков на полигоне, а также в условиях их войсковой эксплоатации наклеп шлиц и трещины носка вала являются в значительной степени результатом воздействия на коленчатый вал дополнительных нагрузок от вибрации двигателя и коробки перемены передач.

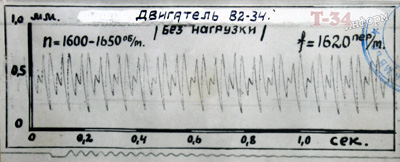

Для исследования причин колебаний двигателей В2-ИС и В2-34 в танках, НИБТ Полигоном были проведены специальные испытания при работе двигателей под нагрузкой и без нагрузки. Нагрузка на двигатель создавалась букировкой второго танка при движении по твердой грунтовой дороге на первой и второй передаче. Колебания двигателей определялись в вертикальной плоскости относительно корпуса танка с помощью регистрирующего аппарата системы Гейгера.

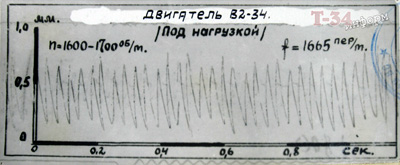

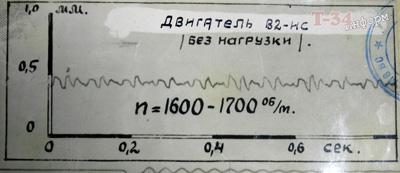

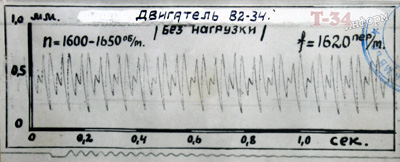

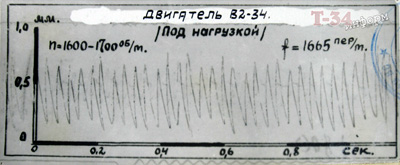

Ниже на рис. 22 приведена виброграмма вертикальных колебаний двигателя В2-34 при работе его без нагрузки, на рис. 23 – под нагрузкой. Обороты двигателя поддерживались в первом случае 1600 – 1650 об/мин и во втором случае (под нагрузкой) 1600 – 1700 об/мин.

Из приведенных виброграмм следует, что максимальная величина вертикальных колебаний двигателя В2-34 при работе его без нагрузки составляет 0,55 мм (обороты коленчатого вала = 1600 – 1650 об/мин) и под нагрузкой при 1650 – 1700 об/мин = 0,7 мм.

Рис. № 22. Виброграмма вертикальных колебаний двигателя В2-34 при работе его без нагрузки на танке Т-34.

Рис. № 23. Виброграмма колебаний двигателя В2-34 при работе его под нагрузкой на танке Т-34.

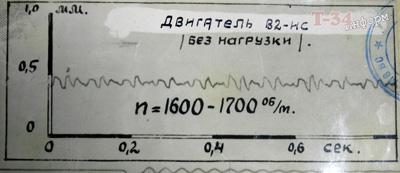

Рис. № 24. Виброграмма колебаний двигателя В2-ИС при работе его без нагрузки.

Многократное снятие виброграмм колебаний двигателя В2-34 в танке Т-34 показывает, что максимальный размах колебаний двигателя (удвоенная амплитуда) при работе его под нагрузкой незначительно отличается по своей величине от размаха колебаний двигателя при работе без нагрузки (при одинаковых оборотах двигателя). Анализ виброграмм также показывает, что частота колебаний двигателя при работе его как под нагрузкой, так и без нагрузки, совпадает с числом оборотов двигателя за одно и тоже время. На основании вышеизложенного можно заключить, что вынужденные колебания двигателя В2-34 при работе его в танке возбуждаются периодически действующими внешними силами, вызванными неточностью центровки двигателя относительно КПП и, по-видимому, неуравновешенностью (дисбалансом) маховика и главного фрикциона.

Большой интерес представляют полученные данные по исследованию колебаний двигателей В2-ИС на танках ИС. На рис. 24 представлена виброграмма колебаний двигателя В2-ИС при работе его без нагрузки.

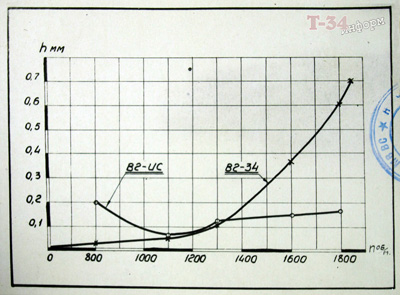

Из виброграммы рис. 24 видно, что максимальная величина вертикальных колебаний двигателя В2-ИС на танке "ИС" при работе без нагрузки (при 1600 – 1700 об/мин) составляет 0,15 мм. Известно, что на танке "ИС" конструкция подмоторной рамы (мощные кронштейны, приваренные к бортам корпуса танка) являются более жесткой чем на танке Т-34. Вследствие этого максимальный размах колебаний двигателя на танке "ИС" в 4 – 5 раз меньше по сравнению с колебаниями двигателя В2-34 в танке Т-34. В связи с тем, что на отмеченных выше образцах танков установлены однотипные двигатели, базирующиеся на различные по конструкции и жесткости подмоторные рамы, представляет интерес сравнение максимального размаха колебаний двигателей в зависимости от их оборотов. Наглядно это представлено на графике рис. 25.

Рис. № 25. Зависимость величины максимальных колебаний двигателей В-2 при работе без нагрузки на разных танках.

Как видно из графика рис. 25 минимальные значения удвоенной амплитуды колебаний в интервале эксплоатационных оборотов двигателя В-2 получены на танках "ИС", что объясняется более жесткой подмоторной рамой на танке "ИС" по сравнению с рамой танка Т-34.

В целях снижения вредного влияния колебаний двигателя танковым заводам необходимо:

1. Увеличить жесткость подмоторной рамы на танках Т-34.

2. При сборке танков повысить контроль:

а) за точностью центровки двигателя с КПП;

б) за статической балансировкой маховика и главного фрикциона в сборе с вентилятором.

§ 9. СРАВНИТЕЛЬНАЯ ОЦЕНКА КАЧЕСТВА ДВИГАТЕЛЕЙ В-2,

ИЗГОТОВЛЕННЫХ РАЗЛИЧНЫМИ МОТОРОСТРОИТЕЛЬНЫМИ ЗАВОДАМИ В 1943 и 1944 г.

Гарантийные испытания танков и самоходных установок на полигоне в 1944 г. показали, что их надежность в работе снижена за счет преждевременного разрушения ответственных деталей в двигателях. Так, например: 14 танков с двигателями В2-34 испытаний не выдержали (из 19 танков, не выдержавших испытаний) по причине дефектов двигателя, что составляет 41% от общего количества танков, проходивших гарантийные испытания. Из общего количества двигателей В2-34 каждого завода, при гарантийных испытаниях танков и СУ в 1944 году не выдержали испытаний дизельмоторы:

Кировского завода – 30,8% (4 двигателя из 13)

Завода № 77 – 42,8% (3 двигателя из 7)

Завода № 76 – 50% (7 двигателей из 14)

Таким образом, несмотря на однотипную конструкцию двигателей, изготовленных различными заводами, наименьший процент преждевременного выхода двигателей В2-34 из строя показали двигатели Кировского завода. Двигатели завода № 76 показали более низкие результаты чем двигатели Кировского завода и завода № 77. Ниже в таблице № 3 приведены причины, вследствие которых двигатели не выдержали испытаний.

Таблица № 3.

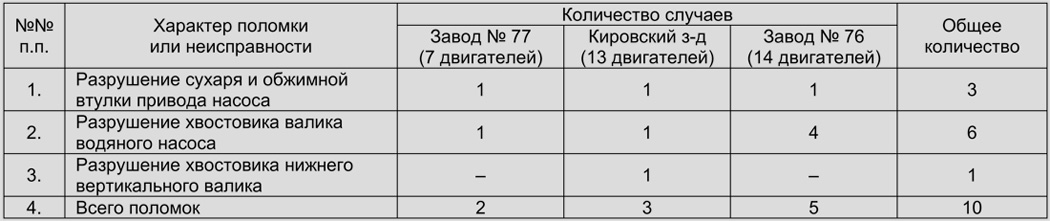

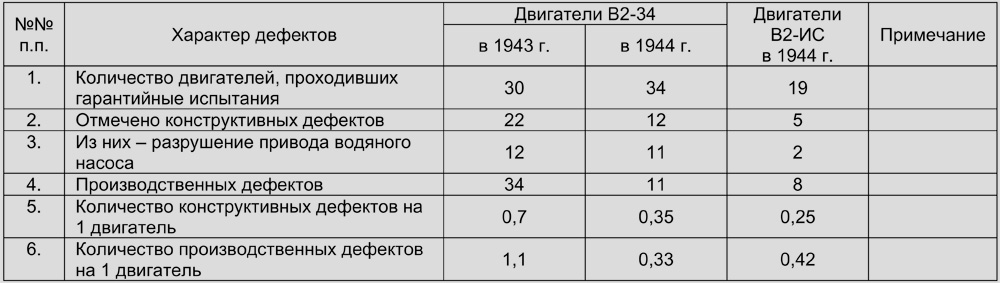

В таблице № 4 приведено количество конструктивных и производственных дефектов двигателей за время гарантийных испытаний танков и самоходных установок в 1944 г. Для сравнения в этой же таблице приведены данные по этим же дефектам двигателей за 1943 г.

Таблица № 4.

Табличные данные наглядно показывают, что моторостроительные в 1944 г. значительно улучшили качество двигателя за счет повышения технологической дисциплины обработки деталей двигателя и их сборки. Если в 1943 г. на один двигатель В2-34 приходилось дефектов производственного характера 1,1 то в 1944 г. подобных дефектов на один двигатель = 0,33, т.е. меньше в 3 раза. Большинство конструктивных дефектов двигателей относится за счет преждевременного разрушения деталей привода водяного насоса.

Несмотря на снижение в 1944 г. производственных и конструктивных дефектов двигателя В-2, качество его остается еще низким, вследствие чего 41% танков Т-34 не выдержали испытаний на гарантийный срок службы в течение 1000 км. Следует также отметить, что во время испытаний имело место 13 случаев (на танках Т-34) течи масла и топлива из-под штуцерных соединений, причем 8 из них относится к танкам Кировского завода.

Полигон в 1943 г. и 1944 г. неоднократно отмечал, что на танках и самоходных установках наблюдаются частые случаи выхода из строя масляных манометров вследствие поломок капиллярных трубок в местах больших перегибов трубок. Этот дефект до сего времени не устранен. Танковым заводам необходимо срочно потребовать от завода-поставщика масляных манометров постановки на всю длину капиллярной трубки манометра – гибкой металлической армировки.

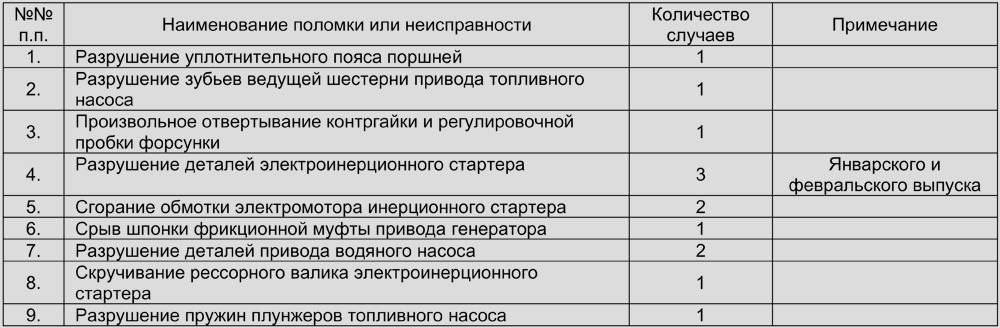

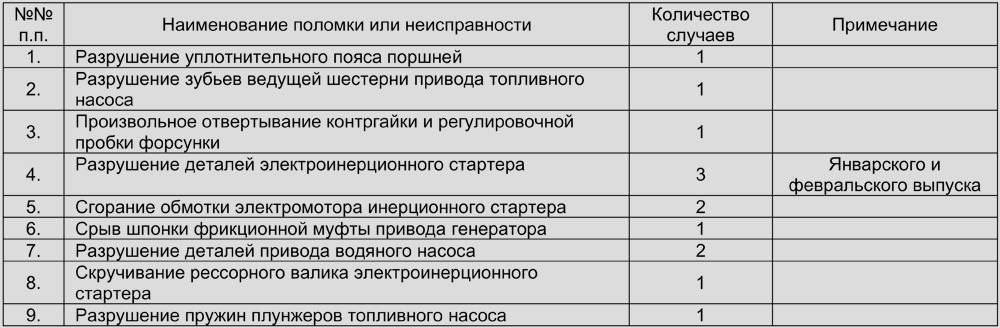

Ниже в таблице № 5 сведены поломки и неисправности двигателей В2-ИС, обнаруженные в процессе гарантийных испытаний танков и СУ на полигоне в 1944 г.

Таблица № 5.

Количество и характер дефектов двигателей В2-ИС,

обнаруженных во время гарантийных испытаний танков и СУ.

|